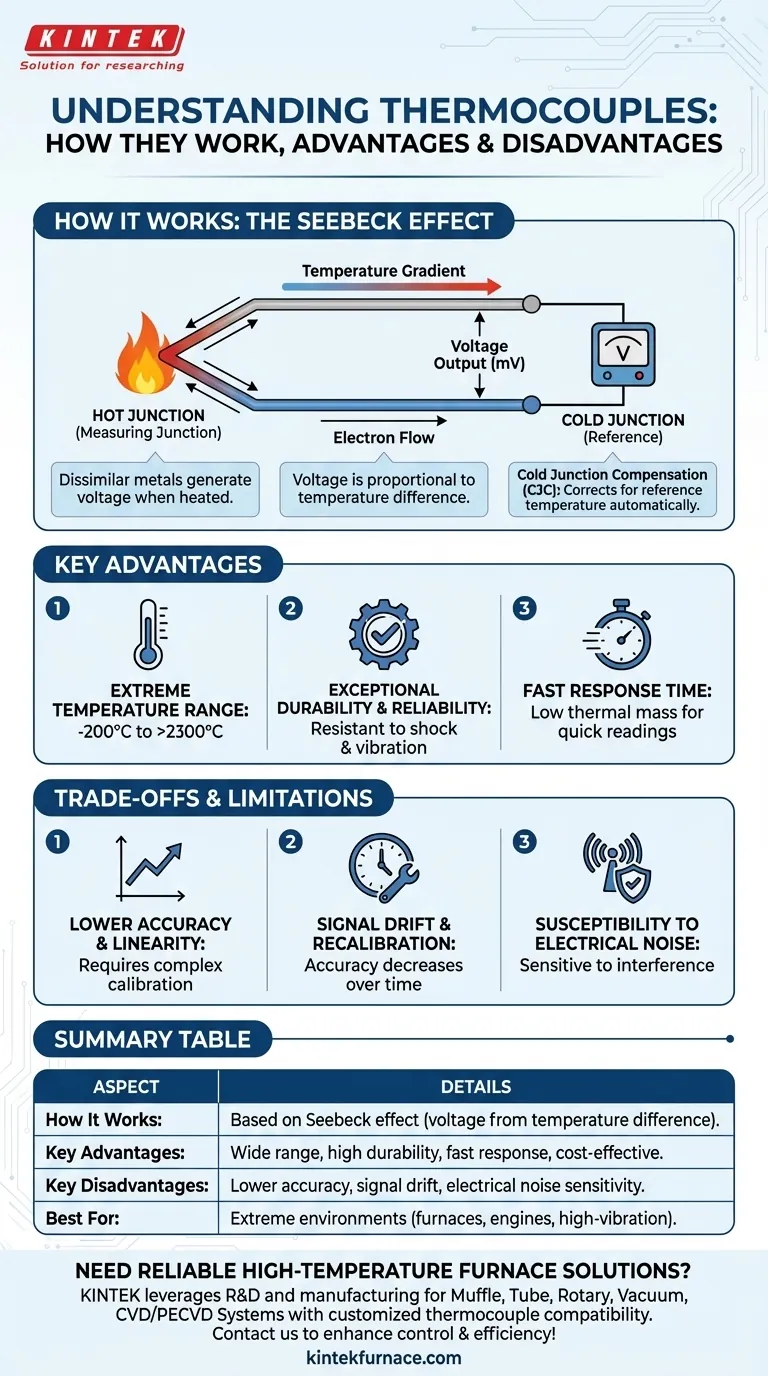

Les thermocouples fonctionnent sur un principe physique fondamental connu sous le nom d'effet Seebeck. Lorsque deux types de fils métalliques différents sont joints à une extrémité, une petite tension prévisible est produite lorsque cette jonction est chauffée ou refroidie. Cette tension est directement proportionnelle à la température, permettant au thermocouple de fonctionner comme un capteur de température simple, robuste et polyvalent.

Bien qu'ils semblent simples, la véritable valeur d'un thermocouple ne réside pas seulement dans sa construction, mais dans son application. Ils sont la solution de choix pour les environnements extrêmes où la durabilité et une large plage de températures sont bien plus critiques qu'une précision extrême.

L'effet Seebeck : Comment un thermocouple génère de la tension

Au cœur de chaque thermocouple se trouve un phénomène physique qui relie directement la température à l'électricité. Comprendre ce principe est essentiel pour les utiliser correctement.

La jonction de métaux dissemblables

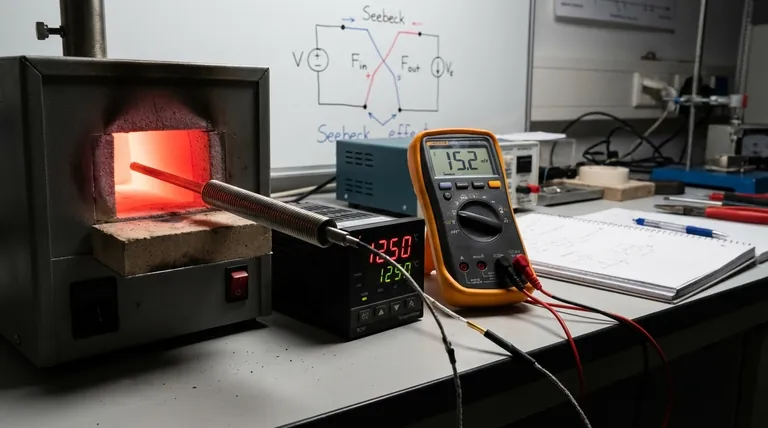

Un thermocouple est créé en soudant deux fils métalliques spécifiques et dissemblables ensemble à un point. C'est ce qu'on appelle la jonction de mesure ou "jonction chaude". Différents appariements de métaux (comme le Chromel et l'Alumel du Type K) produisent des caractéristiques de tension différentes et sont adaptés à différentes plages de températures.

Le rôle du gradient de température

Lorsque la jonction de mesure est chauffée, les électrons commencent à se déplacer du métal le plus chaud vers le métal le plus froid, créant une tension minuscule mais mesurable, généralement de l'ordre du millivolt (mV). Plus la différence de température entre la jonction de mesure et l'autre extrémité des fils est grande, plus la tension produite est élevée.

L'importance de la "jonction froide"

La tension produite par un thermocouple n'est proportionnelle qu'à la différence de température entre ses deux extrémités. Pour trouver la température absolue à la jonction de mesure, vous devez également connaître la température à l'autre extrémité, où les fils se connectent à votre voltmètre ou contrôleur. Ce point de référence est appelé la jonction froide. Les instruments modernes effectuent cette Compensation de Jonction Froide (CJC) automatiquement en utilisant un capteur séparé et intégré pour mesurer la température du terminal et l'ajouter à la différence calculée.

Principaux avantages des thermocouples

Les thermocouples sont l'un des capteurs de température les plus largement utilisés pour plusieurs raisons impérieuses.

Plage de températures extrême

C'est leur principal avantage. Certains types de thermocouples peuvent mesurer des températures allant des basses cryogéniques (-200°C) jusqu'à plus de 2300°C, dépassant de loin les capacités d'autres capteurs courants comme les RTD et les thermistances.

Durabilité et fiabilité exceptionnelles

Un thermocouple n'est essentiellement que deux fils soudés, souvent protégés par une gaine métallique. Cette construction simple et à semi-conducteurs les rend incroyablement résistants aux chocs mécaniques et aux vibrations, c'est pourquoi ils sont standard dans les moteurs, les fours industriels et les machines lourdes.

Temps de réponse rapide

Comme la jonction de mesure peut être très petite, elle a une faible masse thermique. Cela lui permet de réagir très rapidement aux changements de température, ce qui est essentiel pour le contrôle des processus et les applications de sécurité.

Comprendre les compromis et les limites

Aucun capteur n'est parfait. Les forces du thermocouple s'accompagnent de compromis inhérents qu'il est essentiel de comprendre.

Précision et linéarité moindres

Comparé à un capteur comme un RTD (Détecteur de Température à Résistance), un thermocouple est moins précis. Sa sortie de tension n'est pas non plus parfaitement linéaire avec la température, ce qui nécessite l'utilisation d'équations polynomiales complexes ou de tables de consultation dans l'appareil de mesure pour fournir une lecture précise.

Dérive du signal et réétalonnage

Avec le temps, surtout lorsqu'ils sont utilisés aux extrêmes de leur plage de température, les propriétés chimiques des fils métalliques peuvent changer. Cette "dérive" entraîne une perte de précision et signifie que les thermocouples dans les applications critiques doivent être périodiquement réétalonnés ou remplacés.

Sensibilité au bruit électrique

Le signal de sortie d'un thermocouple est très faible (millivolts). Cela le rend très sensible aux interférences électriques ou au "bruit" provenant des câbles d'alimentation, des moteurs ou d'autres sources électromagnétiques à proximité. Une mise à la terre appropriée et l'utilisation de fils d'extension blindés sont essentielles pour une lecture stable.

Faire le bon choix pour votre application

Le choix du bon capteur de température dépend entièrement des exigences de votre projet.

- Si votre objectif principal est les températures extrêmes ou la durabilité : Le thermocouple est le choix définitif pour les fours, la surveillance des gaz d'échappement ou les environnements à fortes vibrations.

- Si votre objectif principal est une haute précision et stabilité : Un RTD est l'option supérieure pour les travaux de laboratoire, la transformation des aliments ou toute application en dessous de ~600°C où la précision est primordiale.

- Si votre objectif principal est la rentabilité dans une plage étroite : Une thermistance offre une excellente sensibilité et un prix bas pour l'électronique grand public ou les systèmes CVC fonctionnant à des températures ambiantes.

En comprenant ces principes fondamentaux, vous pouvez sélectionner et mettre en œuvre en toute confiance la solution de détection de température idéale pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Comment ça marche | Basé sur l'effet Seebeck : tension générée par la différence de température entre les jonctions chaude et froide de métaux dissemblables. |

| Principaux avantages | Large plage de températures (-200°C à 2300°C), haute durabilité, temps de réponse rapide, rentable. |

| Principaux inconvénients | Précision et linéarité moindres, dérive du signal nécessitant un réétalonnage, sensibilité au bruit électrique. |

| Idéal pour | Environnements extrêmes comme les fours, les moteurs et les applications à fortes vibrations où la durabilité et la plage sont critiques. |

Besoin d'une solution de four haute température fiable et adaptée aux besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit des performances précises pour vos expériences. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours compatibles avec les thermocouples peuvent améliorer votre contrôle de la température et votre efficacité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice