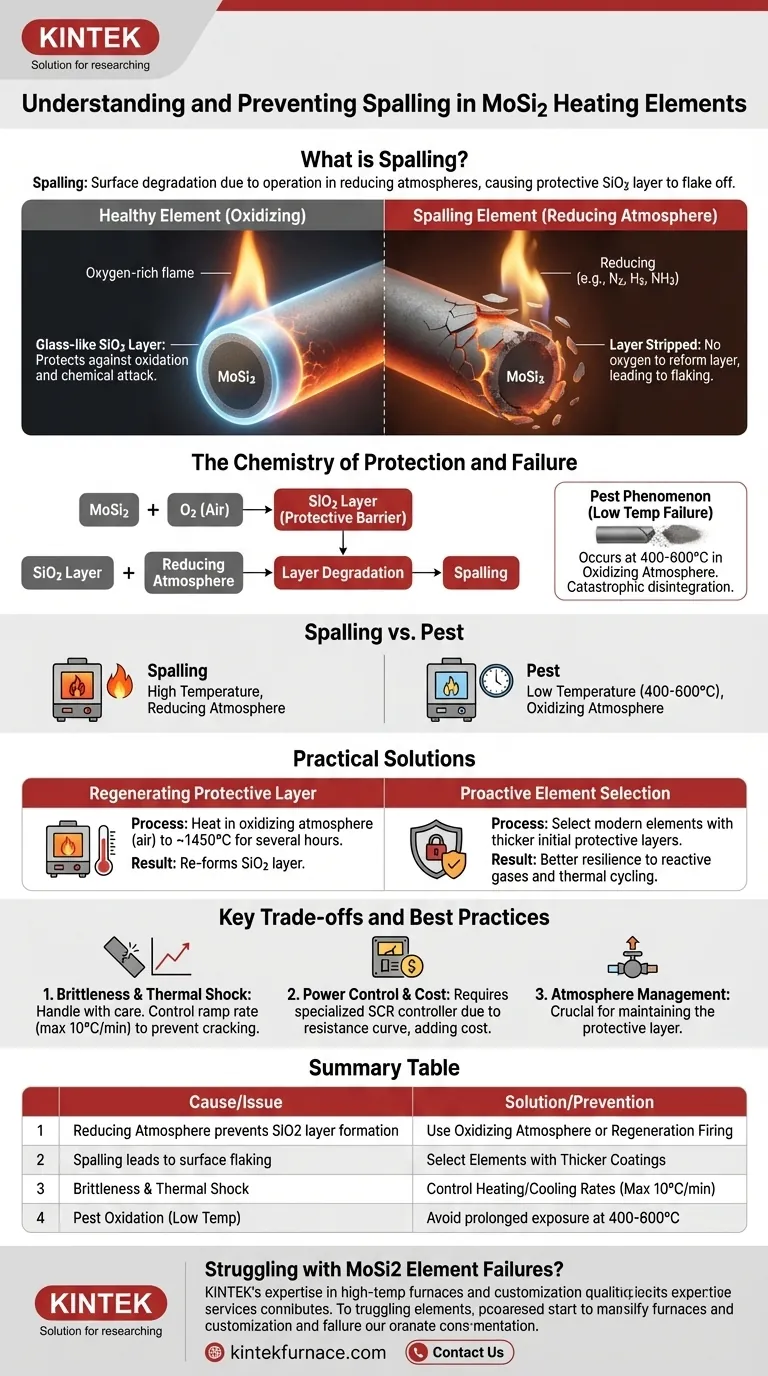

L'écaillage des éléments chauffants en MoSi2 est une forme de dégradation de surface causée par leur fonctionnement dans une atmosphère réductrice. Cet environnement empêche l'élément de former une nouvelle couche protectrice de dioxyde de silicium (SiO2), ce qui entraîne le décollement de la couche existante. On peut y remédier en cuisant périodiquement les éléments dans une atmosphère oxydante pour régénérer cette couche ou en sélectionnant dès le départ des éléments avec un revêtement protecteur plus épais.

L'écaillage n'est pas seulement un dommage esthétique ; c'est un signe que le mécanisme d'auto-réparation fondamental de l'élément a été compromis. La clé de la fiabilité à long terme est de gérer l'atmosphère du four pour s'assurer que cette couche protectrice peut être maintenue ou reformée.

La chimie de la protection et de la défaillance

Pour comprendre l'écaillage, vous devez d'abord comprendre comment fonctionne un élément MoSi2 sain. La performance remarquable du matériau à haute température repose sur un équilibre chimique délicat avec son environnement.

La couche auto-réparatrice de SiO2

Le disiliciure de molybdène (MoSi2) est un composite céramo-métallique. Lorsqu'il est chauffé en présence d'oxygène (comme dans l'air), il forme une fine couche non poreuse de dioxyde de silicium pur (SiO2) à sa surface.

Cette couche de SiO2 vitreuse est la clé de la longévité de l'élément. Elle agit comme une barrière robuste, protégeant le matériau MoSi2 sous-jacent d'une oxydation et d'une attaque chimique supplémentaires à des températures extrêmes.

Comment les atmosphères réductrices provoquent l'écaillage

Une atmosphère réductrice est un environnement qui manque d'oxygène libre suffisant. Les exemples courants incluent l'azote, l'hydrogène ou l'ammoniac craqué.

Dans ces conditions, la couche protectrice de SiO2 peut être chimiquement éliminée. Surtout, sans oxygène disponible, l'élément ne peut pas "se réparer" en formant une nouvelle couche. La surface exposée devient alors instable, ce qui conduit à la dégradation et à l'écaillage connus sous le nom de spalling (écaillage).

Le phénomène de la peste : une défaillance connexe

Il est essentiel de distinguer l'écaillage d'un autre mode de défaillance appelé oxydation par "peste". Il s'agit d'une désintégration catastrophique de l'élément en poudre qui se produit à basse température, généralement entre 400°C et 600°C.

Alors que l'écaillage est un problème de haute température dans les atmosphères réductrices, la peste est une défaillance à basse température dans les atmosphères oxydantes. Les deux soulignent l'importance absolue du contrôle de la température et de l'atmosphère.

Solutions pratiques pour la dégradation des éléments

La résolution de la dégradation des éléments implique des mesures réactives et proactives. Vous pouvez soit réparer les dommages après qu'ils se soient produits, soit choisir un élément plus robuste dès le départ.

Régénérer la couche protectrice

Si les éléments présentent des signes d'écaillage après utilisation dans une atmosphère réductrice, leur couche protectrice peut souvent être reformée.

Ceci est réalisé par une cuisson de régénération. Le processus implique de chauffer les éléments dans une atmosphère oxydante (air) à une température élevée, souvent autour de 1450°C, et de les maintenir pendant plusieurs heures. Cela fournit la chaleur et l'oxygène nécessaires pour "re-vitrifier" la surface et restaurer la couche de SiO2.

Prévention proactive par la sélection des éléments

Une solution plus durable consiste à sélectionner un élément conçu pour votre application spécifique. Les éléments MoSi2 modernes sont disponibles avec des couches protectrices initiales plus épaisses ou des compositions spécialisées.

Ces éléments avancés sont plus résistants à une exposition intermittente aux atmosphères réductrices et sont mieux adaptés aux processus difficiles impliquant des gaz réactifs ou des cycles thermiques rapides.

Comprendre les compromis du MoSi2

Les éléments MoSi2 offrent une capacité de température exceptionnelle, mais leur utilisation implique des compromis importants que chaque opérateur doit comprendre pour éviter les pannes.

Fragilité inhérente et choc thermique

En tant que matériau céramique, le MoSi2 est extrêmement fragile à température ambiante. Les éléments doivent être manipulés avec le plus grand soin lors de l'installation et de la maintenance pour éviter la fracture.

Ils sont également sensibles aux chocs thermiques. Un chauffage ou un refroidissement rapide peut créer des contraintes internes qui entraînent des fissures. Un taux de montée en température contrôlé, souvent limité à un maximum de 10°C par minute, est essentiel pour prévenir ce type de défaillance mécanique.

Contrôle de la puissance et coût

Les éléments MoSi2 ont une courbe de résistance électrique unique. Ils ont une très faible résistance à température ambiante, qui augmente considérablement à mesure qu'ils chauffent.

Cette caractéristique nécessite un contrôleur de puissance spécialisé, généralement un SCR associé à un transformateur abaisseur, pour gérer le courant de démarrage initial élevé. Cet équipement ajoute un coût et une complexité significatifs par rapport aux systèmes pour des éléments métalliques simples.

Comment appliquer cela à votre projet

Votre stratégie pour la longévité des éléments dépend entièrement des conditions de fonctionnement et des objectifs de votre four.

- Si votre objectif principal est un fonctionnement à haute température dans une atmosphère oxydante : Les éléments MoSi2 standard sont un excellent choix, mais vous devez contrôler strictement les taux de chauffage et de refroidissement pour éviter les chocs thermiques.

- Si votre objectif principal est le traitement dans une atmosphère réductrice ou réactive : Vous devez soit prévoir des cycles de régénération périodiques à l'air, soit investir dans des éléments spécialisés et plus coûteux conçus pour ces conditions.

- Si votre objectif principal est un cyclage fréquent à partir de la température ambiante : Vous devez vous assurer que l'élément traverse la plage de "peste" à basse température (400-600°C) aussi rapidement que les limites de votre taux de montée en température le permettent.

En fin de compte, comprendre l'interaction entre l'atmosphère et la température est la clé pour maximiser la durée de vie et les performances de vos éléments chauffants en MoSi2.

Tableau récapitulatif :

| Cause/Problème | Solution/Prévention |

|---|---|

| L'atmosphère réductrice empêche la formation de la couche de SiO2 | Utiliser une atmosphère oxydante ou une cuisson de régénération périodique |

| L'écaillage entraîne le décollement de la surface | Sélectionner des éléments avec des revêtements protecteurs plus épais |

| Fragilité et risque de choc thermique | Contrôler les taux de chauffage/refroidissement (max 10°C/min) |

| Oxydation par peste à basse température | Éviter une exposition prolongée dans la plage 400-600°C |

Vous rencontrez des problèmes de défaillance des éléments chauffants MoSi2 dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques – que vous soyez confronté à l'écaillage, aux chocs thermiques ou aux défis de contrôle d'atmosphère. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire avec des solutions sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection