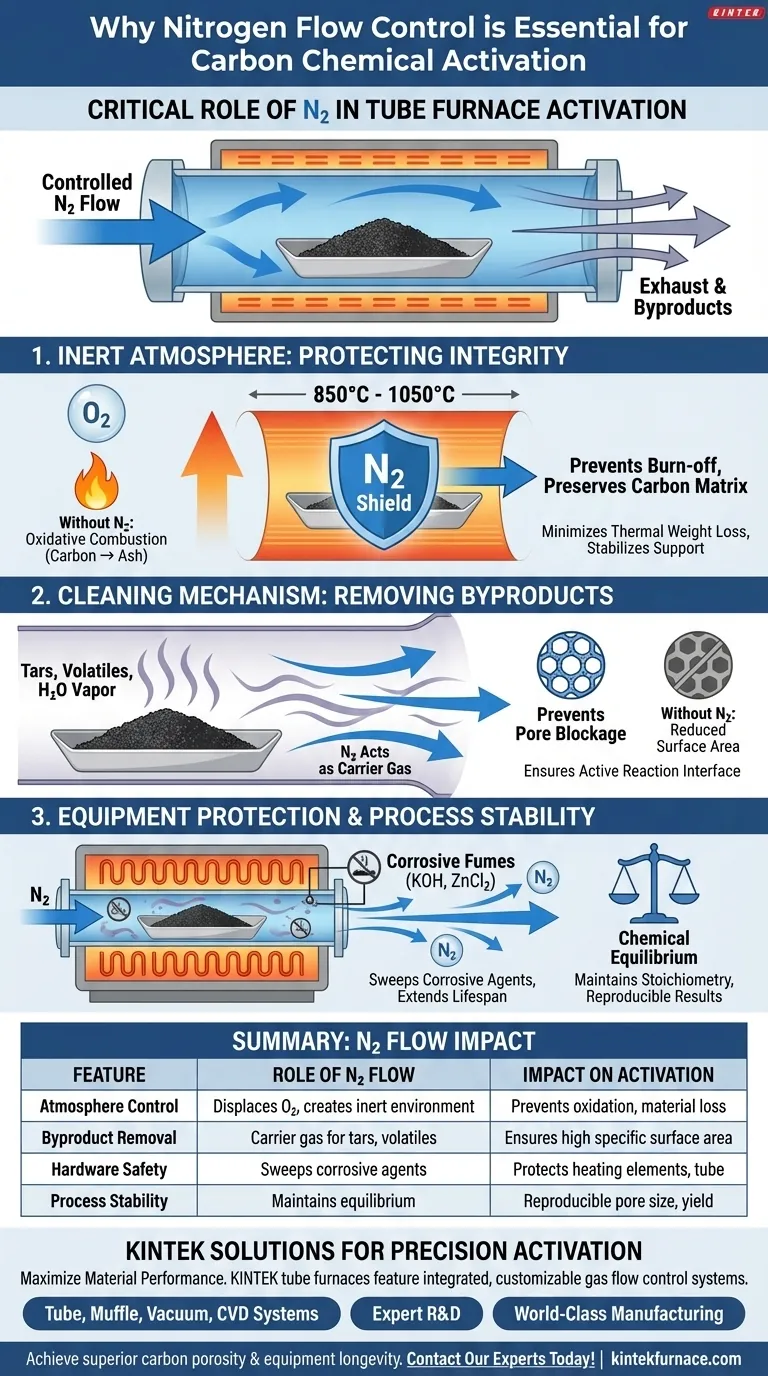

Un système de contrôle du débit d'azote est essentiel pour maintenir l'intégrité structurelle des matériaux carbonés et protéger le matériel du four. Lors de l'activation chimique avec des agents tels que l'hydroxyde de potassium (KOH) ou le chlorure de zinc (ZnCl2), ce système assure une atmosphère strictement inerte. Cela empêche le carbone de brûler en cendres en raison de l'oxydation et élimine activement les sous-produits dangereux qui pourraient endommager l'équipement ou ruiner la porosité de l'échantillon.

Point essentiel Le débit d'azote agit à la fois comme un bouclier protecteur et un mécanisme de nettoyage lors de l'activation à haute température. Il déplace l'oxygène pour empêcher le matériau de subir une combustion oxydative tout en agissant simultanément comme un gaz porteur pour évacuer les composés volatils corrosifs et les goudrons, assurant ainsi le développement de micropores de haute qualité.

Le rôle essentiel de l'atmosphère inerte

Prévention de la combustion oxydative

L'activation chimique se produit généralement à des températures élevées, souvent comprises entre 850 °C et 1050 °C. À ces températures, le carbone est très réactif avec l'oxygène.

Sans un flux continu d'azote de haute pureté pour déplacer l'air à l'intérieur du tube, le matériau carboné réagirait avec l'oxygène résiduel. Cela entraînerait une combustion involontaire, transformant votre précieux matériau précurseur en cendres plutôt qu'en carbone activé.

Minimisation de la perte de masse thermique

Un environnement d'azote contrôlé est nécessaire pour stabiliser le support carboné pendant la pyrolyse. En éliminant l'oxygène et l'humidité, le système minimise les pertes de masse thermiques inutiles.

Cela garantit que la perte de masse est strictement due à l'élimination des éléments non carbonés et à la création de pores, plutôt qu'à la destruction de la matrice carbonée elle-même.

Gestion des composés volatils et des sous-produits de réaction

Agir comme gaz porteur

Le processus d'activation génère des sous-produits importants, notamment de la vapeur d'eau, des goudrons et des produits de décomposition volatils. Le débit d'azote sert de gaz porteur pour transporter physiquement ces substances hors de la zone de réaction.

Prévention du blocage des pores

Si ces composés volatils ne sont pas éliminés efficacement, ils peuvent se redéposer à la surface du carbone. Cela entraîne le blocage des pores nouvellement formés et réduit considérablement la surface spécifique du produit final.

En maintenant un débit spécifique (par exemple, 150 cm³/min), l'azote garantit que l'interface de réaction reste active et ouverte pour que les agents chimiques fonctionnent.

Risques opérationnels et protection de l'équipement

Protection des composants internes

Les agents d'activation tels que le KOH et le ZnCl2 génèrent des composés volatils corrosifs lorsqu'ils sont chauffés. Si ces fumées sont autorisées à stagner dans le four, elles peuvent dégrader les éléments chauffants, le tube de processus et d'autres composants internes.

Un système de contrôle de débit de précision garantit que ces gaz corrosifs sont dilués et évacués de la zone chaude, prolongeant ainsi considérablement la durée de vie du four tubulaire.

Maintien de l'équilibre chimique

La référence principale souligne que le débit d'azote est essentiel au maintien de l'équilibre chimique de la réaction.

Un contrôle précis du débit empêche les fluctuations de l'atmosphère qui pourraient perturber la stœchiométrie de l'activation. Cette stabilité est essentielle pour reproduire les résultats et assurer une distribution granulométrique cohérente entre les différents lots.

Optimisation de votre stratégie d'activation

Si votre objectif principal est de maximiser le rendement : Assurez-vous que le débit d'azote est établi bien avant le début du chauffage pour déplacer complètement l'oxygène et éviter la combustion du matériau.

Si votre objectif principal est la surface spécifique et la qualité des pores : Calibrez le débit pour éliminer efficacement les goudrons et les composés volatils sans perturber la stabilité thermique de l'agent d'activation.

Si votre objectif principal est la longévité de l'équipement : Maintenez un flux continu pendant la phase de refroidissement pour éviter que les condensats corrosifs ne se déposent sur les composants internes du four.

La précision du contrôle du débit de gaz fait la différence entre la production de carbone activé haute performance et la production de cendres inutiles.

Tableau récapitulatif :

| Caractéristique | Rôle du contrôle du débit d'azote | Impact sur l'activation du carbone |

|---|---|---|

| Contrôle de l'atmosphère | Déplace l'oxygène pour créer un environnement strictement inerte | Prévient la combustion oxydative et la perte de matériau en cendres |

| Élimination des sous-produits | Agit comme gaz porteur pour les goudrons, la vapeur d'eau et les composés volatils | Prévient le blocage des pores et assure une surface spécifique élevée |

| Sécurité du matériel | Évacue les agents chimiques corrosifs (KOH, ZnCl2) de la zone | Protège les éléments chauffants et les tubes de processus de la dégradation |

| Stabilité du processus | Maintient l'équilibre chimique et la cohérence thermique | Assure une distribution granulométrique reproductible et un rendement matériel |

Maximisez les performances de vos matériaux avec KINTEK

Ne laissez pas l'oxydation ou les sous-produits corrosifs compromettre vos recherches. KINTEK propose des systèmes de fours tubulaires, à moufle, sous vide et CVD de pointe, spécialement conçus pour l'activation chimique de précision. Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours à haute température disposent de systèmes de contrôle de débit de gaz intégrés et personnalisables, adaptés à vos exigences de laboratoire uniques.

Prêt à obtenir une porosité du carbone et une longévité de l'équipement supérieurs ? Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire de laboratoire dans la production de nanopoudres de BiFeO3 ? Maîtriser l'étape de calcination

- Comment un four tubulaire assure-t-il la qualité de la modification lors de la synthèse de nitrure de carbone modifié par des phényles (PhCN) ?

- Qu'est-ce qu'un four tubulaire de 70 mm et quelle est son utilisation principale ? Libérez la précision dans le traitement des matériaux

- Quels aspects de conception d'un four tubulaire fendu influencent ses performances ? Optimisation de l'uniformité et de l'efficacité de la température

- Comment les systèmes de fours tubulaires contrôlés parviennent-ils à réguler l'atmosphère ? Étude des lois de transformation de phase de la zircone

- Quel est l'avantage d'un four à tube divisé ?Améliorer l'efficacité du laboratoire grâce à un accès facile

- Quel rôle essentiel le four tubulaire joue-t-il dans la dernière étape de préparation du catalyseur FeOx@KCC-1 ? Aperçus d'experts

- Quels sont les avantages des fours à tubes en corindon ? Débloquez le traitement résistant à la corrosion et aux hautes températures