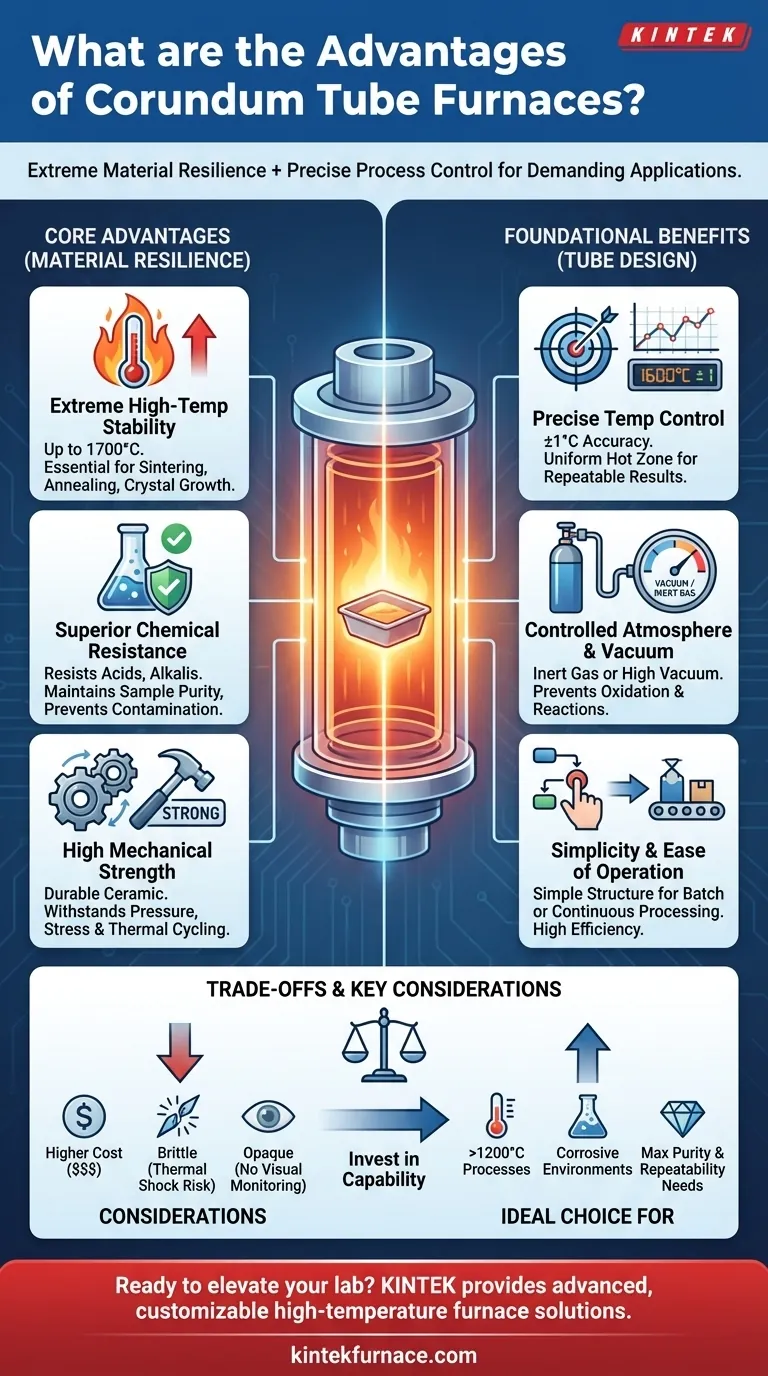

Fondamentalement, un four à tube en corindon offre une combinaison puissante de résilience extrême du matériau et du contrôle de processus inhérent à la conception d'un four tubulaire. Ses principaux avantages sont une résistance exceptionnelle aux hautes températures, une excellente inertie chimique et une résistance mécanique élevée, ce qui en fait le choix supérieur pour les applications de traitement thermique exigeantes.

Un tube en corindon est spécifié lorsque les conditions du processus — principalement la température et l'environnement chimique — sont trop dures pour les matériaux standard comme le quartz. Il permet des expériences et des traitements à haute pureté et à haute température qui seraient autrement impossibles.

Les avantages fondamentaux du matériau corindon

Le choix du corindon (alumine de haute pureté) comme matériau du tube du four est ce qui apporte les avantages les plus significatifs pour les applications extrêmes.

Stabilité à très haute température

Les tubes en corindon peuvent fonctionner de manière constante à des températures très élevées, souvent dépassant 1600°C et jusqu'à 1700°C.

Ceci les rend essentiels pour les processus avancés tels que la pyrolyse, le frittage, le recuit et la croissance de cristaux à haute température, où les matériaux de qualité inférieure échoueraient.

Résistance chimique supérieure

Le matériau présente une excellente résistance à la corrosion chimique par une large gamme d'acides, d'alcalis et d'autres substances agressives.

Cette inertie est essentielle pour maintenir la pureté de l'échantillon à l'intérieur du tube, car elle empêche la lixiviation et la contamination qui peuvent se produire avec des matériaux moins robustes.

Haute résistance mécanique

Le corindon est une céramique dure et durable avec une résistance mécanique élevée. Il peut supporter des différentiels de pression et le stress mécanique des configurations expérimentales complexes.

Cette durabilité se traduit par une durée de vie plus longue et une plus grande fiabilité, en particulier dans les environnements où le tube peut être soumis à des cycles thermiques.

Avantages fondamentaux de la conception du four tubulaire

Un tube en corindon tire parti des avantages bien établis inhérents à tous les fours tubulaires, créant un environnement de traitement hautement contrôlé.

Contrôle de température précis et uniforme

Les fours tubulaires sont conçus pour créer une zone chaude très uniforme au centre du tube, avec des zones plus froides aux extrémités.

Les contrôleurs modernes offrent une régulation de température extrêmement précise, souvent à ±1°C du point de consigne, assurant la répétabilité et la précision du processus.

Capacité d'atmosphère contrôlée et sous vide

La nature scellée de la conception du tube est idéale pour contrôler l'atmosphère interne. Cela permet un traitement sous gaz inertes (comme l'argon ou l'azote), des gaz réactifs ou dans un environnement sous vide poussé.

Ce contrôle est vital pour prévenir l'oxydation ou les réactions indésirables lors du traitement de matériaux sensibles.

Simplicité et facilité d'utilisation

Les fours tubulaires possèdent une structure simple et éprouvée, ce qui les rend faciles à utiliser et à entretenir.

Leur conception permet à la fois le traitement par lots et la production continue, où les matériaux sont introduits dans le tube, augmentant ainsi l'efficacité et le débit pour certaines applications.

Comprendre les compromis

Bien que puissants, le choix d'un four à tube en corindon implique des considérations clés qui peuvent ne pas convenir à toutes les applications.

Coût initial plus élevé

Le corindon est une céramique de haute performance, et par conséquent, les tubes en corindon sont nettement plus chers que leurs homologues en quartz. Cet investissement doit être justifié par les exigences du processus.

Fragilité et choc thermique

Comme la plupart des céramiques, le corindon est fragile. Bien que mécaniquement solide, il peut se fissurer ou se briser s'il tombe ou s'il est soumis à des changements de température extrêmes et rapides (choc thermique). Une manipulation prudente est requise.

Opacité

Contrairement à un tube en quartz, un tube en corindon est opaque. Cela signifie que vous ne pouvez pas surveiller visuellement l'échantillon pendant le processus de chauffage, ce qui peut être un inconvénient pour certains types d'expériences.

Faire le bon choix pour votre application

Sélectionner le bon matériau de tube est une décision critique basée entièrement sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est de traiter des matériaux au-dessus de 1200°C ou avec des produits chimiques corrosifs : La stabilité à haute température et l'inertie chimique d'un four à tube en corindon sont essentielles.

- Si votre objectif principal concerne des processus inférieurs à 1100°C avec des matériaux non corrosifs : Un four à tube en quartz plus économique fournira probablement le même niveau de contrôle de la température et de l'atmosphère pour un coût inférieur.

- Si votre objectif principal est de maximiser la pureté et la répétabilité dans un environnement exigeant : Un four à tube en corindon offre la meilleure protection contre la contamination et la défaillance dans des conditions extrêmes.

En fin de compte, le choix d'un four à tube en corindon est un investissement dans la capacité, vous permettant d'exécuter de manière fiable les processus thermiques les plus exigeants.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Stabilité à très haute température | Fonctionne jusqu'à 1700°C | Permet des processus avancés tels que le frittage et la croissance de cristaux |

| Résistance chimique supérieure | Résiste aux acides, alcalis et substances agressives | Maintient la pureté de l'échantillon et prévient la contamination |

| Haute résistance mécanique | Céramique durable résistant au stress et à la pression | Assure une longue durée de vie et une fiabilité |

| Contrôle précis de la température | Zone chaude uniforme avec précision de ±1°C | Garantit la répétabilité et la précision du processus |

| Capacité d'atmosphère contrôlée | Conception scellée pour environnements inertes ou sous vide | Prévient l'oxydation et les réactions indésirables |

| Facilité d'utilisation | Structure simple pour traitement par lots ou continu | Augmente l'efficacité et le débit |

Prêt à élever les capacités de votre laboratoire avec un four à tube en corindon haute performance ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la fiabilité de votre traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %