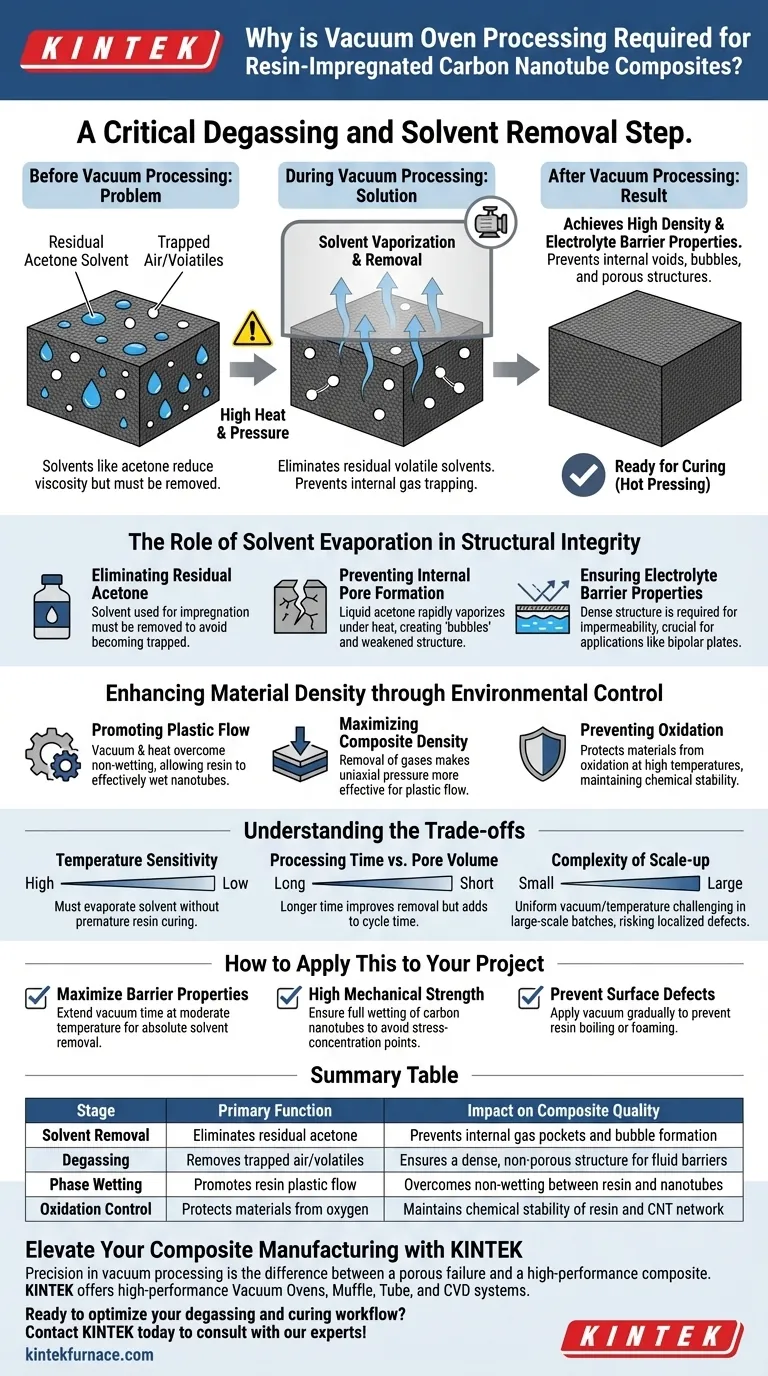

Le traitement sous vide est une étape critique de dégazage et d'élimination des solvants. Il constitue la principale protection contre les défauts structurels en éliminant les solvants résiduels — spécifiquement l'acétone — avant que la résine ne subisse le durcissement final. Sans cette phase, l'application ultérieure de chaleur et de pression déclencherait la vaporisation du solvant à l'intérieur du matériau, entraînant la formation de vides internes et de structures poreuses qui compromettent l'intégrité du composite.

Le traitement sous vide élimine les solvants volatils résiduels pour éviter le piégeage de gaz interne et la formation de "bulles". Cette étape est essentielle pour obtenir la densité élevée et les propriétés de barrière électrolytique requises pour les composites fonctionnels de nanotubes de carbone alignés horizontalement (HACN).

Le rôle de l'évaporation des solvants dans l'intégrité structurelle

Élimination de l'acétone résiduelle

L'imprégnation de résine utilise souvent l'acétone comme solvant pour réduire la viscosité et assurer une pénétration complète de la résine dans le réseau de nanotubes de carbone (CNT). Si ce solvant n'est pas éliminé avant le début du processus de durcissement, il reste piégé dans la matrice.

Prévention de la formation de pores internes

Lors de la phase ultérieure de pressage à chaud sous haute pression, toute acétone liquide restante se vaporisera rapidement en raison des températures élevées. Cela crée des poches de gaz internes ou des "bulles" qui résultent en une structure finale poreuse et affaiblie.

Assurer les propriétés de barrière électrolytique

Pour des applications telles que les plaques bipolaires (HACN-BP), le matériau doit être complètement imperméable aux fluides. Le traitement sous vide assure une structure dense, qui est le seul moyen de fournir les propriétés de barrière efficaces nécessaires pour empêcher les fuites d'électrolyte.

Amélioration de la densité matérielle par le contrôle environnemental

Promotion de l'écoulement plastique et du réarrangement

Un environnement sous vide, en particulier lorsqu'il est combiné à la chaleur, aide à surmonter les barrières physiques du manque de mouillage entre les différentes phases du matériau. En éliminant l'air et les produits volatils, la résine peut mouiller plus efficacement les nanotubes.

Maximisation de la densité du composite

L'élimination des gaz permet une application plus efficace de la pression uniaxiale. Au lieu de comprimer l'air piégé, la pression agit pour favoriser l'écoulement plastique des matériaux, ce qui se traduit par un composite de densité significativement plus élevée.

Prévention de l'oxydation

Bien que principalement critique dans les composites renforcés de métaux, l'environnement sous vide protège également les matériaux de l'oxydation à haute température. Cela garantit que les propriétés chimiques de la résine et des nanotubes de carbone restent stables tout au long du cycle thermique.

Comprendre les compromis

Sensibilité à la température

La température du four sous vide doit être suffisamment élevée pour évaporer le solvant, mais suffisamment basse pour éviter le durcissement prématuré de la résine. Si la résine commence à réticuler trop tôt, elle piégera le solvant restant, rendant le stade du vide inutile.

Temps de traitement vs. Volume de pores

Augmenter la durée du cycle sous vide améliore l'élimination des produits volatils, conduisant à une pièce plus fiable. Cependant, cela ajoute un temps de cycle important au processus de fabrication, nécessitant un équilibre entre le débit de production et la qualité du matériau.

Complexité de la mise à l'échelle

Bien qu'efficace pour les plaques à petite échelle, le maintien d'un profil de vide et de température uniforme sur de grands lots peut être difficile. Un traitement sous vide incohérent entraîne des défauts localisés, où certaines zones d'une plaque composite sont denses tandis que d'autres restent poreuses.

Comment appliquer cela à votre projet

Lors de la préparation des nanotubes imprégnés de résine pour le durcissement, vos paramètres de traitement doivent correspondre à vos exigences de performance finales.

- Si votre objectif principal est de maximiser les propriétés de barrière : Prolongez le temps de traitement sous vide à une température modérée pour assurer l'élimination absolue de tous les solvants volatils avant d'appliquer la pression.

- Si votre objectif principal est une résistance mécanique élevée : Utilisez l'étape du vide pour assurer un mouillage complet des nanotubes de carbone par la résine, car tout solvant résiduel créera des points de concentration de contraintes qui entraîneront une défaillance prématurée.

- Si votre objectif principal est d'éviter les défauts de surface : Assurez-vous que le vide est appliqué progressivement pour éviter que la résine ne "bouille" ou ne mousse, ce qui pourrait déplacer les nanotubes alignés.

Un traitement sous vide approprié transforme un mélange potentiellement poreux en un composite dense et haute performance adapté aux environnements électrochimiques exigeants.

Tableau récapitulatif :

| Étape | Fonction principale | Impact sur la qualité du composite |

|---|---|---|

| Élimination des solvants | Élimine l'acétone résiduelle | Prévient les poches de gaz internes et la formation de bulles |

| Dégazage | Élimine l'air/les produits volatils piégés | Assure une structure dense et non poreuse pour les barrières fluides |

| Mouillage des phases | Favorise l'écoulement plastique de la résine | Surmonte le manque de mouillage entre la résine et les nanotubes |

| Contrôle de l'oxydation | Protège les matériaux de l'oxygène | Maintient la stabilité chimique de la résine et du réseau de CNT |

Élevez votre fabrication de composites avec KINTEK

La précision du traitement sous vide fait la différence entre un échec poreux et un composite haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD haute performance conçus pour fournir le contrôle environnemental rigoureux nécessaire à la recherche sur les nanotubes de carbone et les matériaux avancés.

Que vous ayez besoin de profils thermiques personnalisables pour éviter le durcissement prématuré ou d'une intégrité sous vide supérieure pour le dégazage, nos solutions de laboratoire sont conçues pour vos besoins uniques.

Prêt à optimiser votre flux de travail de dégazage et de durcissement ? Contactez KINTEK dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels matériaux peuvent être brasés en four ? Déverrouillez l'assemblage polyvalent des métaux et des céramiques

- Quelle est la valeur des fours de fusion à l'échelle du laboratoire dans la recherche d'éléments de micro-alliage pour l'acier à moyenne teneur en manganèse ?

- Quelles sont les caractéristiques clés des fours de frittage sous vide et pression ? Obtenez des matériaux haute pureté et denses

- En quoi un four sous vide diffère-t-il des configurations de traitement thermique conventionnelles ? Découvrez les avantages clés pour une qualité de matériau supérieure

- Quelle est la fonction d'un four de recuit à haute température pour les électrodes en pâte d'or ? Optimiser la conductivité du capteur

- Pourquoi un four à résistance sous vide est-il nécessaire pour le recuit de l'alliage Ti-Zr-Nb ? Assurer la pureté et l'uniformité

- Quelles sont les fonctions d'un écran thermique dans un four de frittage sous vide ? Essentiel pour le contrôle thermique et l'efficacité

- Quelles étaient les limites des premières conceptions de fours sous vide à chambre unique ? Découvrez le conflit chauffage vs refroidissement