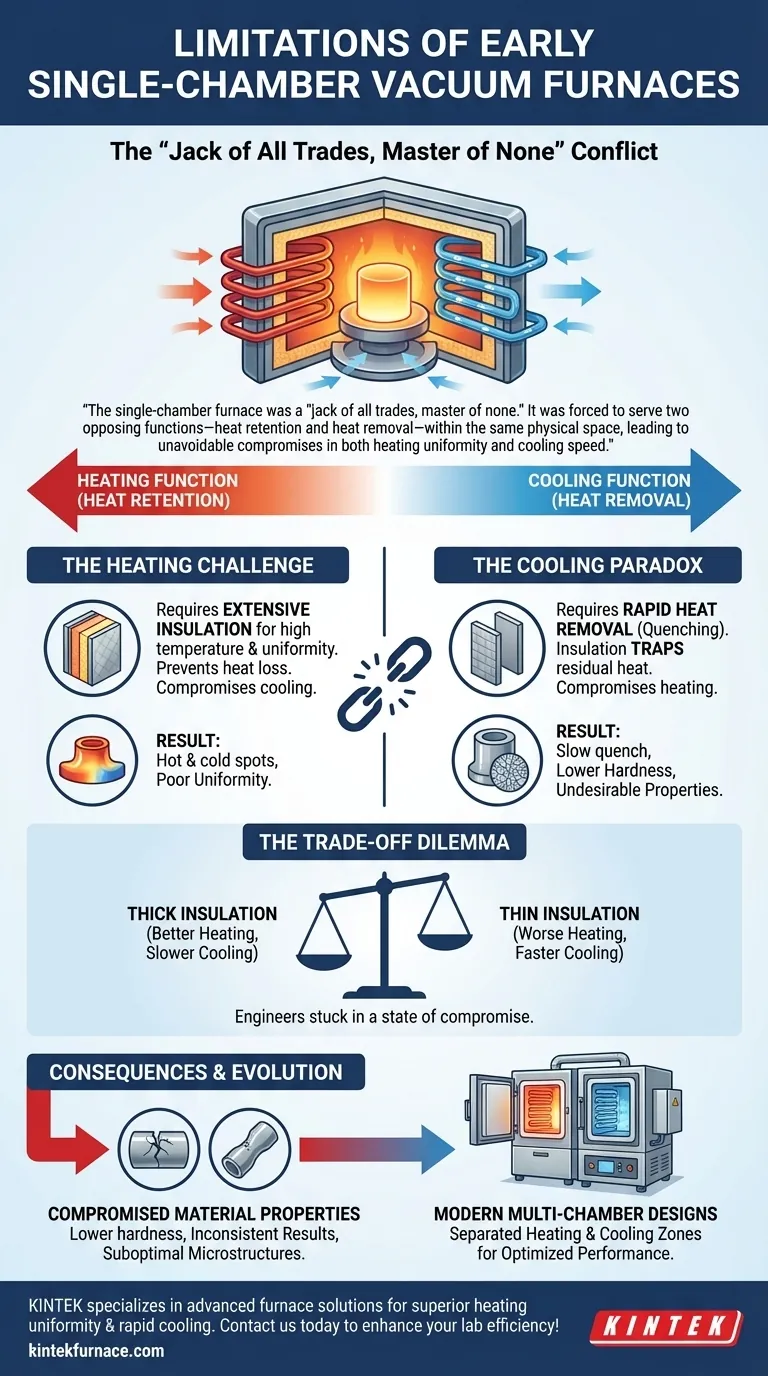

À la base, la principale limitation des premières conceptions de fours sous vide à chambre unique était un conflit fondamental et inévitable entre leurs fonctions de chauffage et de refroidissement. Parce qu'une seule chambre était responsable à la fois de la création d'une chaleur intense et uniforme et du refroidissement rapide, tout choix de conception qui optimisait un processus compromettait intrinsèquement l'autre. Cela créait un plafond sur les performances et la qualité des matériaux.

Le four à chambre unique était un "bon à tout faire, maître de rien". Il était contraint de servir deux fonctions opposées—la rétention de chaleur et l'évacuation de chaleur—dans le même espace physique, ce qui entraînait des compromis inévitables à la fois dans l'uniformité du chauffage et la vitesse de refroidissement.

Le Conflit Fondamental : Chauffage vs Refroidissement

Le défi central découlait des lois de la thermodynamique. Une chambre conçue pour retenir la chaleur efficacement est, par définition, peu performante pour la libérer rapidement.

Le Défi d'un Chauffage Efficace

Les premières conceptions peinaient à atteindre et à maintenir des températures uniformes. L'objectif principal pendant le cycle de chauffage est de transférer l'énergie à la charge de travail de manière uniforme et avec un minimum de pertes.

Pour ce faire efficacement, la chambre nécessitait une isolation étendue. Cette isolation de la zone chaude était cruciale pour atteindre des températures élevées et garantir que toutes les parties de la charge de travail chauffent au même rythme, évitant ainsi les points chauds et froids.

Le Paradoxe d'un Refroidissement Efficace

L'objectif du cycle de refroidissement, ou "trempe", est l'exact opposé : évacuer la chaleur de la charge de travail aussi rapidement que possible pour fixer les propriétés souhaitées du matériau, telles que la dureté.

Cependant, l'isolation même qui était si bénéfique pour le chauffage devenait maintenant un obstacle majeur. Elle piégeait la chaleur résiduelle dans les parois et la structure du four, ralentissant l'ensemble du processus de refroidissement et rendant une trempe rapide et efficace presque impossible.

Conséquence : Propriétés des Matériaux Compromises

Ce conflit inhérent signifiait que les résultats métallurgiques étaient souvent sous-optimaux. Une trempe lente peut entraîner une dureté plus faible, des microstructures indésirables et des propriétés incohérentes sur un lot de pièces.

Les ingénieurs étaient perpétuellement coincés dans un état de compromis, incapables d'obtenir à la fois une montée en température parfaitement uniforme et un refroidissement suffisamment rapide.

Comprendre les Compromis

Ce conflit central a contraint les concepteurs et les opérateurs à faire des choix difficiles qui ont directement affecté la qualité du produit final.

Le Dilemme de l'Isolation

Le compromis le plus important était l'isolation. L'utilisation d'une isolation épaisse et à haute efficacité améliorerait l'uniformité de la température et l'efficacité énergétique pendant le chauffage. Cependant, elle ralentirait considérablement le taux de refroidissement.

Inversement, l'utilisation d'une isolation plus fine ou moins importante permettrait au four de refroidir plus rapidement, mais au détriment d'une mauvaise uniformité de chauffage et d'une consommation d'énergie plus élevée. Cela conduisait souvent à des résultats incohérents.

Le Problème d'Uniformité

Au-delà du problème d'isolation, les premières conceptions d'éléments chauffants et de géométries de chambre créaient souvent une distribution de chaleur inégale. Les références à "des feux simples et des flammes au niveau de chaque pipeline" dans des fours encore plus primitifs soulignent le défi de longue date de distribuer la chaleur uniformément.

Même dans les conceptions convectives plus avancées, atteindre une véritable uniformité de température sur une grande charge de travail dans une chambre unique et compromise était un obstacle d'ingénierie persistant.

Comprendre la Voie Évolutive

Ces limitations n'étaient pas seulement des inconvénients mineurs ; elles étaient les principaux moteurs d'innovation pour la prochaine génération de technologie de four. Comprendre ce contexte clarifie pourquoi la conception des fours a évolué.

- Si votre objectif principal est un traitement thermique de haute performance (par exemple, l'aérospatiale, le médical) : Les compromis inhérents aux conceptions à chambre unique étaient inacceptables, ce qui a conduit au développement de fours à chambres multiples où le chauffage et le refroidissement sont physiquement séparés et optimisés individuellement.

- Si votre objectif principal était des processus simples et non critiques (par exemple, un recuit de base) : Une conception à chambre unique précoce aurait pu être suffisante, mais elle ne pouvait jamais offrir la précision et la répétabilité requises par les normes modernes.

C'est en surmontant ces limitations fondamentales que l'on a finalement abouti aux fours sous vide sophistiqués à chambres multiples utilisés aujourd'hui dans les industries critiques.

Tableau Récapitulatif :

| Limitation | Impact |

|---|---|

| Conflit Chauffage vs Refroidissement | Performances et qualité des matériaux compromises |

| Dilemme de l'Isolation | Faible uniformité de température ou vitesses de refroidissement lentes |

| Problème d'Uniformité | Distribution inégale de la chaleur et résultats sous-optimaux |

| Propriétés des Matériaux Compromises | Dureté plus faible et microstructures indésirables |

Êtes-vous confronté à des défis de performance de four dans votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant une uniformité de chauffage supérieure et un refroidissement rapide pour des résultats optimaux des matériaux. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus