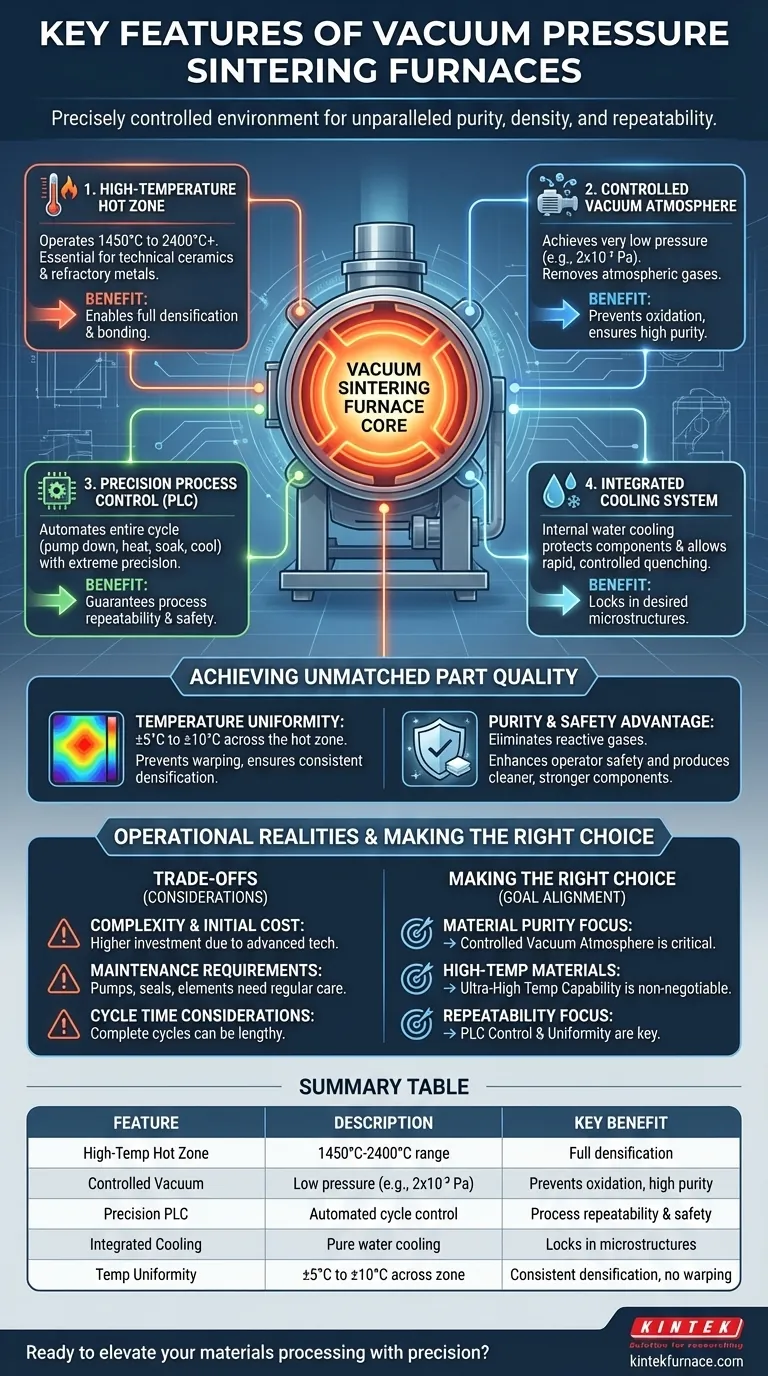

À la base, les fours de frittage sous vide et pression se définissent par quatre caractéristiques clés. Il s'agit d'une zone chaude à ultra-haute température, d'un environnement sous vide hautement contrôlé, d'un système de contrôle sophistiqué basé sur un PLC pour l'automatisation des processus, et d'un système de refroidissement intégré. Ensemble, ces éléments permettent le traitement de matériaux avancés qu'il est impossible de créer en utilisant des fours atmosphériques conventionnels.

Un four de frittage sous vide et pression n'est pas simplement un four à haute température. C'est un environnement précisément contrôlé conçu pour manipuler la température, la pression et l'atmosphère afin d'obtenir des propriétés matérielles spécifiques, offrant une pureté, une densité et une répétabilité des processus inégalées.

Les piliers fondamentaux du frittage sous vide

Pour comprendre la valeur de cette technologie, vous devez comprendre comment ses principales caractéristiques fonctionnent de concert. Chaque composant répond à un défi fondamental de la science des matériaux.

Caractéristique 1 : La zone chaude à haute température

La fonction première du four est de générer une chaleur extrême. La plupart des modèles fonctionnent dans une plage de 1450°C à 2400°C, certains étant capables d'atteindre des températures encore plus élevées.

Cette capacité est essentielle pour le frittage de matériaux à très haut point de fusion, tels que les céramiques techniques, les carbures de tungstène et autres métaux réfractaires. Sans ces températures, une densification et une liaison complètes ne peuvent pas se produire.

Caractéristique 2 : L'atmosphère sous vide contrôlée

Le fonctionnement sous vide est ce qui distingue véritablement ce processus. Le système pompe les gaz atmosphériques pour atteindre de très basses pressions, parfois aussi basses que 2x10⁻³ Pa ou moins.

Cette absence quasi totale d'oxygène prévient l'oxydation et d'autres réactions chimiques qui contamineraient le matériau à haute température. Elle aide également à extraire les liants et autres sous-produits du processus, ce qui donne une pièce finie d'une pureté exceptionnellement élevée.

Caractéristique 3 : Contrôle de processus de précision (PLC)

Les fours modernes sont régis par un Contrôleur Logique Programmable (PLC). Ce système de contrôle informatique gère chaque étape du cycle de frittage avec une précision extrême.

Le PLC automatise les séquences complexes de mise sous vide de la chambre, de montée en température, de maintien d'une température spécifique (trempage) et de refroidissement. Cette automatisation garantit que chaque série de production est identique, offrant une répétabilité des processus inégalée. Le PLC intègre également tous les systèmes de surveillance de sécurité.

Caractéristique 4 : Système de refroidissement intégré

La gestion de la chaleur extrême nécessite également une solution de refroidissement efficace. Ces fours utilisent un système de refroidissement à eau pure en circulation interne pour protéger le corps du four, les joints et les composants électriques des dommages thermiques.

De plus, ce système permet un refroidissement rapide et contrôlé de la pièce frittée. Cette capacité à tremper le matériau à des vitesses spécifiques est essentielle pour fixer les microstructures et les propriétés mécaniques souhaitées.

Atteindre une qualité de pièce inégalée

La synergie de ces caractéristiques se traduit directement par une qualité et une fiabilité supérieures des produits. L'accent est moins mis sur le chauffage que sur la création des conditions parfaites pour la transformation des matériaux.

L'importance de l'uniformité de la température

Une mesure de performance critique est l'uniformité de la température, souvent spécifiée entre ±5°C et ±10°C sur l'ensemble de la zone chaude.

Cela garantit que toute la pièce, quelle que soit sa géométrie, est chauffée uniformément. Cela prévient les contraintes internes, la déformation ou la densification inconsistante, qui sont des points de défaillance courants dans les fours moins avancés.

L'avantage de la pureté et de la sécurité

L'environnement sous vide est fondamental pour la qualité et la sécurité. En éliminant les gaz atmosphériques, le risque d'incendie ou d'explosion dû aux matériaux réactifs est pratiquement nul.

Cet environnement contrôlé améliore la sécurité de l'opérateur tout en produisant simultanément des composants plus propres, plus solides et plus fiables en éliminant les impuretés indésirables pendant le processus de chauffage.

Comprendre les compromis et les réalités opérationnelles

Bien que puissante, cette technologie s'accompagne de considérations spécifiques qui doivent être comprises pour assurer une mise en œuvre réussie et un retour sur investissement positif.

Complexité et coût initial

Les fours de frittage sous vide et pression sont des instruments sophistiqués et de haute précision. Leur coût d'acquisition initial est nettement plus élevé que celui des fours atmosphériques traditionnels en raison des pompes à vide, des commandes avancées et de la construction robuste requises.

Exigences d'entretien

Les systèmes qui créent et maintiennent l'environnement sous vide, tels que les pompes, les joints et les manomètres, nécessitent un entretien régulier et spécialisé. Les éléments chauffants et les thermocouples ont également une durée de vie limitée et doivent être remplacés périodiquement pour garantir les performances et la précision.

Considérations sur le temps de cycle

Un cycle complet de frittage sous vide peut être long. Le temps nécessaire pour vider la chambre jusqu'au niveau de vide cible, chauffer à température, tremper et refroidir de manière contrôlée peut s'étendre sur de nombreuses heures, ce qui doit être pris en compte dans la planification de la production.

Faire le bon choix pour votre objectif

Le choix de l'équipement dépend entièrement de votre objectif final. Les caractéristiques d'un four de frittage sous vide répondent directement à des défis spécifiques de la fabrication avancée.

- Si votre objectif principal est la pureté des matériaux et l'élimination de l'oxydation : L'atmosphère sous vide contrôlée est la caractéristique la plus critique, rendant cette technologie de four essentielle.

- Si vous travaillez avec des céramiques haute performance ou des métaux réfractaires : La capacité à ultra-haute température est la caractéristique non négociable dont vous avez besoin.

- Si votre objectif principal est la répétabilité des processus pour la production en grand volume : Le système de contrôle PLC et l'uniformité de la température garantie sont les facteurs les plus importants pour assurer une qualité constante.

En comprenant comment ces caractéristiques fondamentales résolvent des défis spécifiques de traitement des matériaux, vous pouvez déterminer avec confiance comment cette technologie s'aligne sur les objectifs de votre projet.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Zone chaude à haute température | Fonctionne entre 1450°C et 2400°C pour le frittage de matériaux à haut point de fusion | Permet une densification complète des céramiques et métaux réfractaires |

| Atmosphère sous vide contrôlée | Atteint de basses pressions (ex : 2x10⁻³ Pa) pour éliminer les gaz atmosphériques | Prévient l'oxydation, assure une pureté élevée des matériaux |

| Contrôle de processus de précision (PLC) | Contrôle automatisé des cycles de vide, de température et de refroidissement | Garantit la répétabilité des processus et la sécurité |

| Système de refroidissement intégré | Utilise un refroidissement à eau pure pour un refroidissement rapide et contrôlé de la pièce | Fixe les microstructures et les propriétés mécaniques souhaitées |

| Uniformité de la température | Maintient ±5°C à ±10°C sur l'ensemble de la zone chaude | Prévient la déformation et assure une densification constante |

Prêt à optimiser vos processus de matériaux avec précision et fiabilité ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours sous vide et atmosphère, des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des céramiques techniques, des métaux réfractaires ou d'autres matériaux avancés, nos fours de frittage sous vide et pression offrent une pureté, une densité et une répétabilité inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents