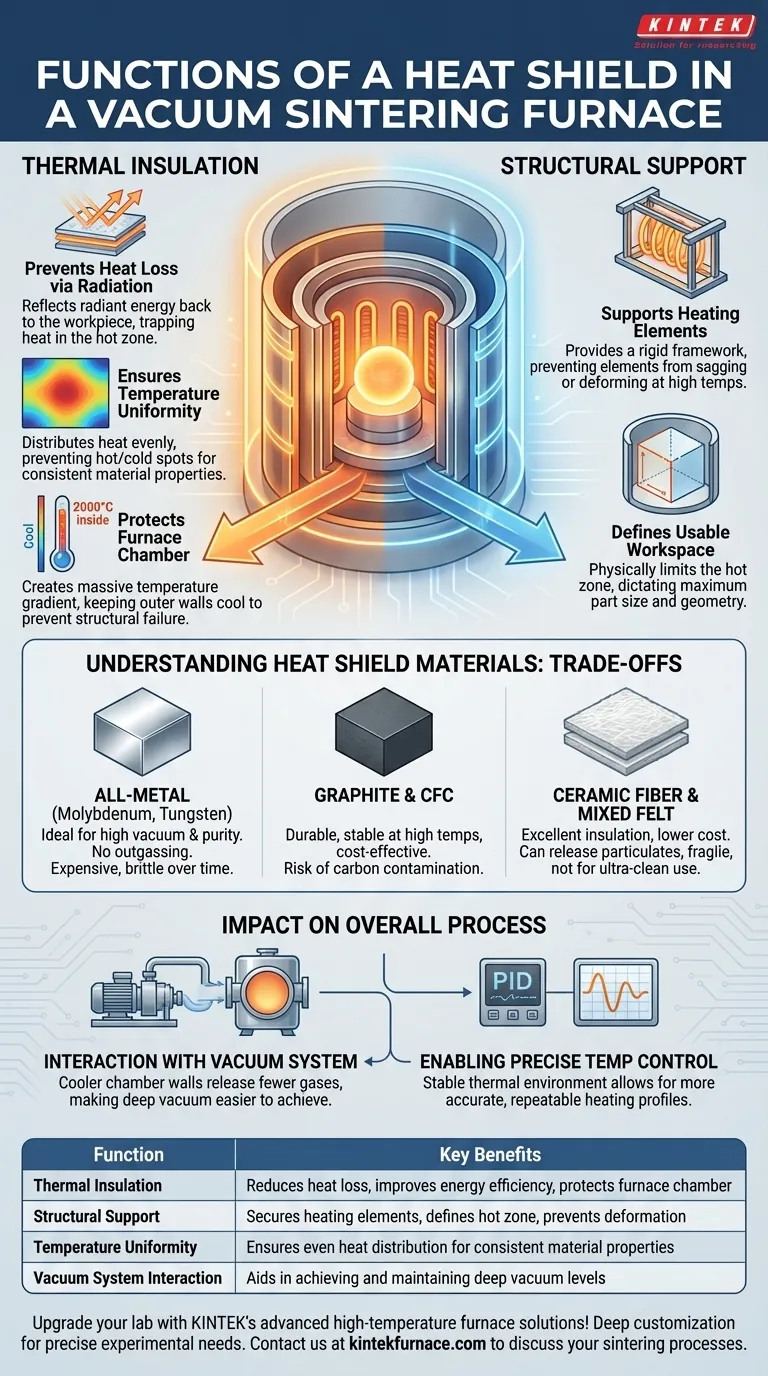

À la base, l'écran thermique dans un four de frittage sous vide remplit deux fonctions principales. Il fournit une isolation thermique essentielle pour contenir la chaleur extrême, réduire les pertes d'énergie et protéger la chambre du four. Simultanément, il sert de cadre de support structurel pour les éléments chauffants, les maintenant fermement en place dans la zone chaude.

L'écran thermique est plus qu'une simple isolation ; c'est un composant critique qui permet directement l'environnement de température extrême et de haute pureté requis pour un frittage sous vide réussi. Sa conception détermine l'efficacité énergétique du four, l'uniformité de la température et la qualité finale du produit.

Le rôle critique de la gestion thermique

L'objectif principal d'un four sous vide est d'atteindre des températures précises dans un environnement inerte. L'écran thermique est le composant le plus responsable de la gestion de l'énergie thermique nécessaire pour y parvenir.

Prévenir la perte de chaleur par rayonnement

Dans le vide, le transfert de chaleur par convection est pratiquement éliminé. Par conséquent, le mode dominant de transfert de chaleur est le rayonnement thermique. L'écran thermique est constitué de multiples couches de matériau réfléchissant qui renvoient cette énergie radiante vers la pièce, la piégeant efficacement dans la zone chaude.

Assurer l'uniformité de la température

Un assemblage d'écran bien conçu garantit que cette chaleur réfléchie est distribuée uniformément autour de la charge de travail. Cela empêche les points chauds ou froids, ce qui est crucial pour obtenir une densité, une structure de grain et des propriétés matérielles cohérentes dans toute la pièce frittée.

Protéger la chambre du four

L'écran thermique crée un gradient de température massif, permettant à l'intérieur d'atteindre plus de 2000°C tandis que les parois extérieures de la chambre refroidies à l'eau restent proches de la température ambiante. Cette protection est essentielle pour prévenir la défaillance structurelle ou la déformation de la cuve du four elle-même.

La base structurelle de la zone chaude

Au-delà du contrôle thermique, l'assemblage de l'écran thermique est un composant structurel fondamental de l'intérieur du four.

Soutenir les éléments chauffants

Les éléments chauffants, qu'ils soient en graphite ou en métaux réfractaires comme le molybdène, deviennent mous et souples aux températures de fonctionnement. L'écran thermique fournit un cadre rigide qui maintient ces éléments, les empêchant de s'affaisser, de se déformer ou de créer des courts-circuits pendant un cycle.

Définir l'espace de travail utilisable

Les dimensions internes de l'assemblage de l'écran thermique définissent physiquement la « zone chaude ». Cela dicte la taille et la géométrie maximales des pièces qui peuvent être traitées dans le four.

Comprendre les compromis : Matériaux des écrans thermiques

Le choix du matériau de l'écran thermique est une décision d'ingénierie critique dictée par la température, le matériau en cours de frittage et les exigences de vide. Il n'existe pas d'option unique « meilleure ».

Écrans entièrement métalliques (Molybdène, Tungstène)

Ces écrans sont idéaux pour les processus nécessitant un vide poussé et une propreté extrême. Ils ne dégagent pas de gaz (« dégazage ») qui pourrait contaminer les matériaux sensibles. Cependant, ils sont coûteux et peuvent devenir cassants après des cycles thermiques répétés.

Écrans en graphite et en composite de fibre de carbone (CFC)

Les écrans à base de graphite sont très durables, structurellement stables à des températures très élevées et plus rentables. Leur principal inconvénient est le risque d'introduire du carbone dans l'atmosphère du four, ce qui les rend inappropriés pour le frittage de matériaux qui réagissent avec le carbone.

Écrans en fibre céramique et en feutre mélangé

Ces matériaux offrent d'excellentes propriétés d'isolation à un coût inférieur. Cependant, ils sont plus susceptibles de libérer de fines particules, peuvent être fragiles et ne sont généralement pas utilisés pour des applications ultra-propres ou à très haute température.

Comment l'écran impacte le processus global

L'écran thermique ne fonctionne pas de manière isolée. Ses performances affectent directement les autres systèmes critiques du four.

Interaction avec le système de vide

En contenant efficacement la chaleur, l'écran réduit la charge thermique sur les parois de la chambre en acier du four. Des parois plus froides libèrent moins de gaz piégés, ce qui facilite la tâche des pompes à vide pour atteindre et maintenir les niveaux de vide profond requis pour un environnement pur.

Permettre un contrôle précis de la température

Un écran thermique très efficace crée un environnement thermique stable. Cela permet au système de contrôle de la température (utilisant des thermocouples et des contrôleurs PID) d'effectuer des ajustements plus petits et plus précis, résultant en un profil de chauffage plus précis et répétable.

Faire le bon choix pour votre application

L'écran thermique idéal est déterminé par vos exigences spécifiques en matière de matériau, de température et de propreté.

- Si votre objectif principal est le frittage de haute pureté de métaux réactifs : Un écran entièrement métallique (comme le molybdène) est le choix supérieur pour éviter la contamination atmosphérique.

- Si votre objectif principal est le frittage à haute température de carbures ou de matériaux non sensibles : Un écran en graphite ou en CFC offre le meilleur équilibre entre performance, durabilité et rentabilité.

- Si votre objectif principal est de maximiser l'efficacité énergétique à des températures plus basses : Un écran en feutre mélangé ou en fibre céramique peut être une option viable, à condition que la contamination par particules ne soit pas une préoccupation critique.

En fin de compte, comprendre la fonction de l'écran thermique est essentiel pour contrôler l'environnement complet du four et obtenir des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Fonction | Avantages clés |

|---|---|

| Isolation thermique | Réduit les pertes de chaleur, améliore l'efficacité énergétique, protège la chambre du four |

| Support structurel | Fixe les éléments chauffants, définit la zone chaude, empêche la déformation |

| Uniformité de la température | Assure une distribution uniforme de la chaleur pour des propriétés matérielles constantes |

| Interaction avec le système de vide | Aide à atteindre et à maintenir des niveaux de vide profonds |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que les fours Muflé, Tubulaires, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies d'écran thermique et notre gamme complète de produits peuvent bénéficier à vos processus de frittage !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale