La fonction principale d'un four de recuit à haute température dans ce contexte est de transformer la pâte d'or brute en un film d'électrode solide et très conducteur grâce à un traitement thermique précis. En atteignant des températures d'environ 900°C, le four élimine les impuretés organiques et fusionne les particules d'or. Cela garantit que l'électrode adhère de manière permanente au substrat céramique, établissant ainsi la base d'une performance fiable du capteur.

Le processus de recuit est une transformation de phase critique où les particules d'or lâches se métallisent pour former une couche métallique continue, éliminant simultanément les liants organiques et liant structurellement l'électrode à sa base pour une durabilité maximale.

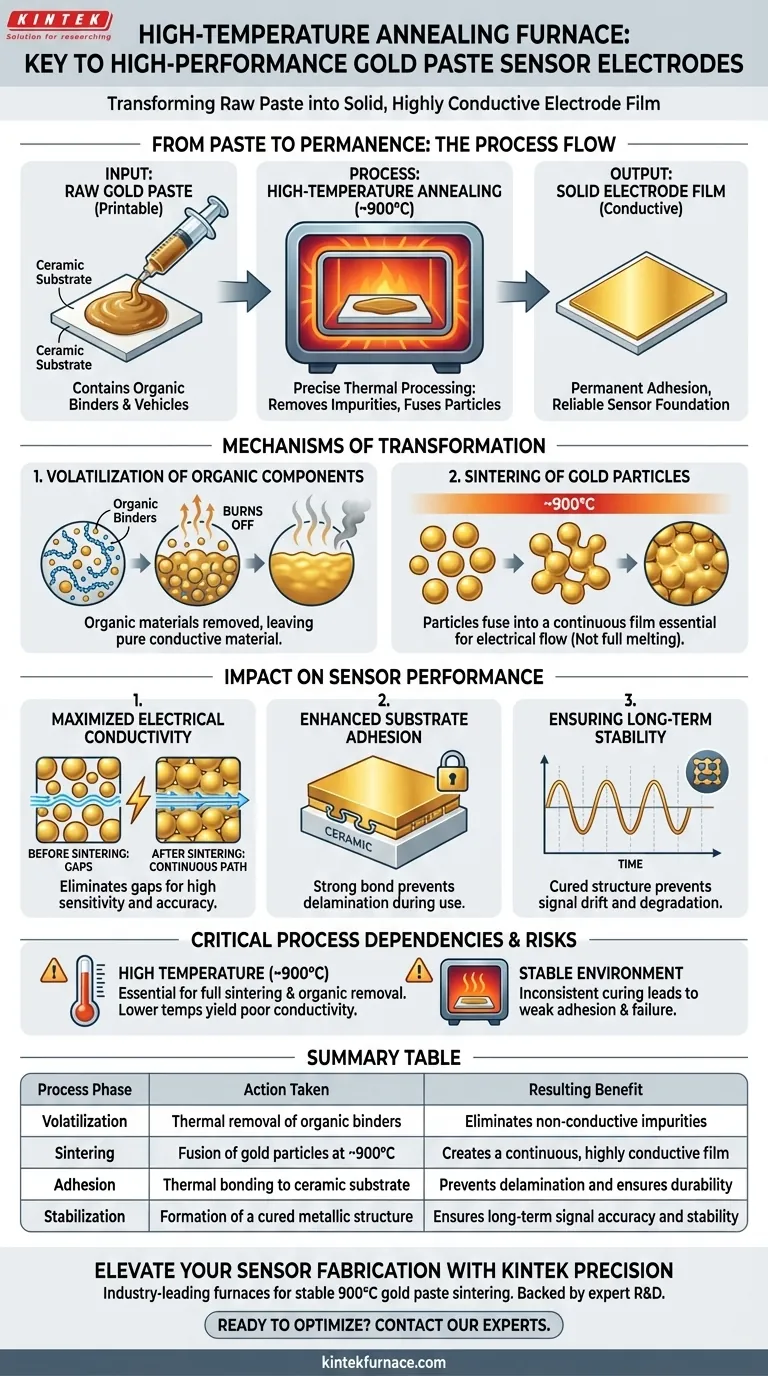

Les mécanismes de transformation

Le four ne se contente pas de sécher la pâte ; il modifie fondamentalement la structure chimique et physique du matériau par deux mécanismes spécifiques.

Volatilisation des composants organiques

La pâte d'or contient des liants et des véhicules organiques pour la rendre imprimable. Ces composants ne sont pas conducteurs et doivent être éliminés.

La chaleur élevée du four provoque la volatilisation de ces matières organiques. Elles sont complètement brûlées, ne laissant que le matériau conducteur pur nécessaire au fonctionnement de l'électrode.

La métallisation des particules d'or

Une fois les matières organiques éliminées, les particules d'or restantes sont soumises à une chaleur intense (environ 900°C).

À cette température, les particules subissent une métallisation. Elles fusionnent sans fondre complètement, se fondant en un film continu et cohérent. Cette transition de particules individuelles à un film solide est essentielle pour le flux électrique.

Impact sur les performances du capteur

Les changements physiques induits par le four de recuit se traduisent directement par la qualité opérationnelle du capteur final.

Maximisation de la conductivité électrique

Le processus de métallisation crée un chemin continu pour les électrons.

En éliminant les espaces entre les particules d'or individuelles, le four garantit que le film résultant est très conducteur. Ceci est vital pour la sensibilité et la précision du capteur.

Amélioration de l'adhérence au substrat

Le four facilite une liaison solide entre l'électrode d'or et le substrat céramique.

Sans ce traitement à haute température, la couche d'or reposerait simplement sur la céramique. La chaleur garantit qu'ils adhèrent fermement, empêchant la délamination pendant l'utilisation.

Assurer la stabilité à long terme

Un capteur doit fournir des lectures cohérentes dans le temps.

La structure solidifiée et durcie créée par le four garantit que l'acquisition du signal reste stable. Cela évite la dérive du signal ou la défaillance causée par la dégradation physique de l'électrode.

Comprendre les dépendances du processus

Bien que le four permette des performances élevées, le processus dépend fortement du maintien de paramètres environnementaux spécifiques.

La nécessité d'une température élevée

Le processus nécessite explicitement des températures atteignant environ 900°C.

Des températures plus basses ne parviendraient probablement pas à métalliser complètement l'or ou à brûler toutes les matières organiques. Cela entraînerait une électrode "boueuse" avec une faible conductivité et une faible intégrité structurelle.

Le risque d'un durcissement incomplet

Si l'environnement stable du four est compromis, le processus de durcissement devient incohérent.

Un durcissement incomplet entraîne une faible adhérence entre l'or et la céramique. Cela crée un point de défaillance où l'électrode pourrait se détacher ou se fissurer sous contrainte.

Faire le bon choix pour votre objectif

Lors de l'évaluation du processus de recuit pour la fabrication de capteurs, concentrez-vous sur le résultat spécifique requis pour votre application.

- Si votre objectif principal est l'intégrité du signal : Privilégiez l'exhaustivité de la phase de métallisation pour éliminer les espaces entre les particules et maximiser la conductivité.

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que le four maintient un environnement stable de 900°C pour garantir la meilleure adhérence possible au substrat céramique.

Le four de recuit est l'outil déterminant qui convertit une application de pâte temporaire en un composant de détection permanent et haute performance.

Tableau récapitulatif :

| Phase du processus | Action effectuée | Bénéfice résultant |

|---|---|---|

| Volatilisation | Élimination thermique des liants organiques | Élimine les impuretés non conductrices |

| Métallisation | Fusion des particules d'or à ~900°C | Crée un film continu et très conducteur |

| Adhérence | Liaison thermique au substrat céramique | Prévient la délamination et assure la durabilité |

| Stabilisation | Formation d'une structure métallique durcie | Assure la précision et la stabilité du signal à long terme |

Améliorez la fabrication de vos capteurs avec KINTEK Precision

Les électrodes de capteurs haute performance nécessitent une précision thermique sans compromis. KINTEK fournit des fours à moufle, à tube et sous vide de pointe, conçus pour maintenir l'environnement stable de 900°C essentiel à la métallisation parfaite de la pâte d'or.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes garantissent une conductivité maximale et une adhérence supérieure au substrat pour vos besoins uniques de recherche ou de production.

Prêt à optimiser votre processus de recuit ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température personnalisable qui convient à votre laboratoire.

Guide Visuel

Références

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les catégories de fours de frittage sous vide basées sur le degré de vide ? Choisissez le bon système pour vos matériaux

- En quoi un four sous vide diffère-t-il des configurations de traitement thermique conventionnelles ? Découvrez les avantages clés pour une qualité de matériau supérieure

- Comment fonctionne un four de traitement thermique sous vide ? Obtenez des résultats impeccables et haute performance

- Comment la cémentation sous vide améliore-t-elle l'efficacité opérationnelle ? Accélérez la vitesse, la qualité et les économies de coûts

- Pourquoi les fours à cuve à réduction à gaz sont-ils préférés pour laDRI ? Maximiser l'efficacité grâce aux ressources régionales

- Comment un environnement sous vide améliore-t-il l'efficacité de la fusion ? Améliorez la pureté et la vitesse dans le traitement des métaux

- Comment les matériaux peuvent-ils être chargés dans un four à vide horizontal ? Optimisez votre processus de traitement thermique

- Qu'est-ce que la zone chaude dans un four sous vide ? Composants clés et aperçu des performances