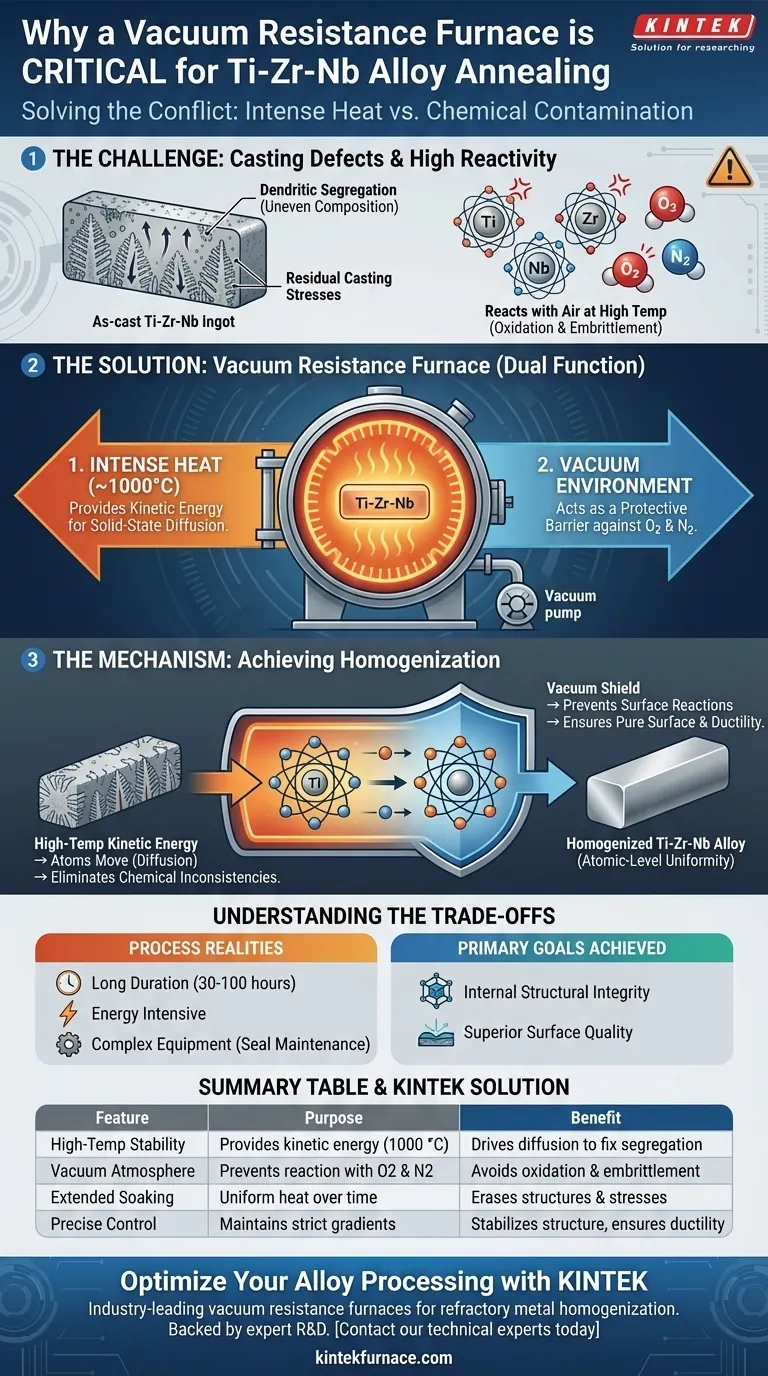

Un four à résistance sous vide est essentiel pour le recuit d'homogénéisation à haute température des lingots d'alliage Ti-Zr-Nb car il résout deux exigences contradictoires : appliquer une chaleur intense tout en empêchant la contamination chimique. Cet équipement fournit un environnement thermique stable (environ 1000 °C) pour favoriser la diffusion à l'état solide et éliminer les inégalités chimiques, tout en maintenant simultanément un vide pour empêcher la surface de l'alliage, très réactive, de s'oxyder ou de devenir cassante.

La fonction principale de ce four est de réparer les défauts structurels internes causés par la coulée sans introduire de nouveaux défauts de surface. Il utilise l'énergie cinétique à haute température pour lisser la ségrégation chimique, en s'appuyant sur un vide pour protéger les métaux réactifs des effets néfastes de l'air.

Le défi de la coulée des alliages Ti-Zr-Nb

La formation de la ségrégation dendritique

Lors du processus initial de fusion et de solidification, les alliages ne gèlent pas uniformément. Il en résulte une ségrégation dendritique, où la composition chimique varie considérablement entre le centre d'un grain et sa limite.

Contraintes résiduelles de coulée

Le refroidissement rapide associé à la coulée emprisonne souvent des contraintes mécaniques internes importantes. Sans traitement, ces contraintes résiduelles peuvent entraîner une déformation ou une rupture lors des étapes de traitement ultérieures.

Comment le four à résistance sous vide résout le problème

Faciliter la diffusion à l'état solide

Pour éliminer la ségrégation, les atomes au sein de l'alliage doivent se déplacer physiquement pour atteindre une distribution uniforme. Le four fournit la température élevée précise et constante (par exemple, 1000 °C) nécessaire pour donner aux atomes suffisamment d'énergie cinétique pour diffuser à travers l'état solide.

Éliminer les incohérences chimiques

En maintenant cette température élevée pendant une longue durée, le four assure que la composition chimique interne devient cohérente. Ce processus efface efficacement les structures hors équilibre formées lors de la fusion, stabilisant la structure de phase de l'alliage.

Empêcher la réaction environnementale

Le titane, le zirconium et le niobium sont des métaux réfractaires très réactifs. S'ils sont chauffés à 1000 °C dans une atmosphère standard, ils réagiraient instantanément avec l'oxygène et l'azote, provoquant une oxydation et une fragilisation sévères.

Protéger la surface

L'environnement sous vide agit comme une barrière protectrice. Il permet à l'alliage de subir le traitement thermique nécessaire de longue durée sans réagir avec l'air, garantissant que la surface reste pure et que le matériau conserve son intégrité mécanique.

Comprendre les compromis

Durée du processus et énergie

L'obtention d'une homogénéisation complète n'est pas instantanée ; elle nécessite souvent des temps de "trempage" prolongés (potentiellement 30 à 100 heures) pour permettre une diffusion suffisante. Cela rend le processus énergivore et long par rapport aux simples traitements de décharge de contraintes.

Complexité de l'équipement

Les fours à résistance sous vide sont nettement plus complexes que les fours atmosphériques standard. Ils nécessitent un entretien rigoureux des joints d'étanchéité sous vide et des pompes pour garantir que l'environnement sans oxygène n'est jamais compromis pendant le cycle de chauffage.

Faire le bon choix pour votre objectif

Pour déterminer si votre processus nécessite cet équipement spécifique, considérez vos objectifs principaux :

- Si votre objectif principal est l'intégrité structurelle interne : Le four est nécessaire pour favoriser la diffusion nécessaire à l'élimination de la ségrégation dendritique et des contraintes résiduelles de coulée.

- Si votre objectif principal est la qualité de surface : La capacité sous vide est non négociable pour prévenir l'oxydation et la fragilisation inhérentes au chauffage des alliages Ti-Zr-Nb à l'air.

En contrôlant strictement à la fois la température et l'atmosphère, vous assurez que l'alliage atteint une uniformité au niveau atomique tout en préservant sa ductilité pour une utilisation future.

Tableau récapitulatif :

| Caractéristique | Objectif dans le recuit de Ti-Zr-Nb | Avantage pour les performances de l'alliage |

|---|---|---|

| Stabilité à haute température | Fournit de l'énergie cinétique (1000 °C) | Favorise la diffusion à l'état solide pour corriger la ségrégation |

| Atmosphère sous vide | Empêche la réaction avec O2 et N2 | Évite l'oxydation de surface et la fragilisation du matériau |

| Trempage prolongé | Chaleur uniforme sur 30 à 100 heures | Efface les structures dendritiques et les contraintes internes |

| Contrôle précis | Maintient des gradients thermiques stricts | Stabilise la structure de phase et assure la ductilité |

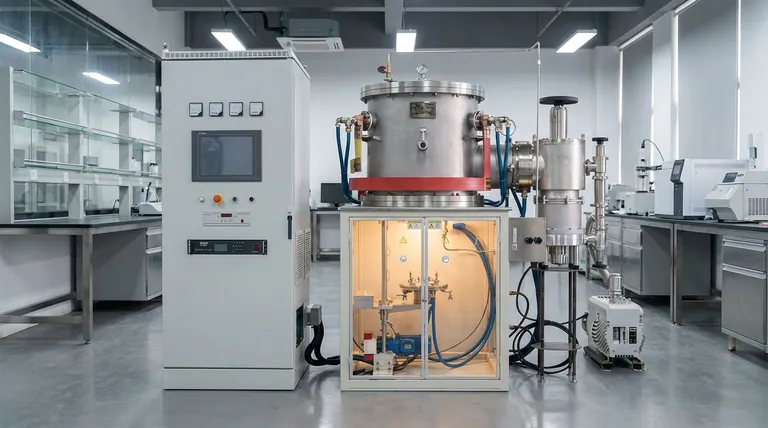

Optimisez le traitement de votre alliage avec KINTEK

Ne compromettez pas l'intégrité de vos alliages Ti-Zr-Nb avec des environnements de chauffage médiocres. KINTEK fournit des fours à résistance sous vide leaders de l'industrie, conçus pour répondre aux exigences rigoureuses de l'homogénéisation des métaux réfractaires.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin d'un équipement de laboratoire standard ou d'une solution entièrement personnalisée pour des applications à haute température uniques, KINTEK garantit que vos matériaux atteignent une uniformité au niveau atomique sans contamination chimique.

Prêt à améliorer les propriétés de vos matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les objectifs principaux et les défis de l'utilisation de conditions de vide poussé pour les tests EML ? Maîtriser la cinétique des matériaux

- Quelles capacités supplémentaires les fours à vide de laboratoire offrent-ils en plus du chauffage à haute température ? Déverrouillez le contrôle de précision pour les matériaux avancés

- Quelles sont les caractéristiques du traitement thermique sous vide ? Débloquez des performances et un contrôle supérieurs des matériaux

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide pour les boues d'électrodes en silicium ? Assurer une intégrité robuste de la batterie

- Quels types de matériaux et de procédés sont compatibles avec les fours sous vide ? Atteignez pureté et précision dans le traitement thermique

- Comment l'environnement de pression négative d'un four d'infiltration sous vide améliore-t-il les composites ? Atteindre une densité de 100 %

- En quoi les caractéristiques structurelles d'un four à moufle et d'un four sous vide diffèrent-elles ? Comparez pour les besoins de votre laboratoire

- Quelle méthode de chauffage est proposée pour la chambre à vide ? Explication du chauffage résistif direct efficace