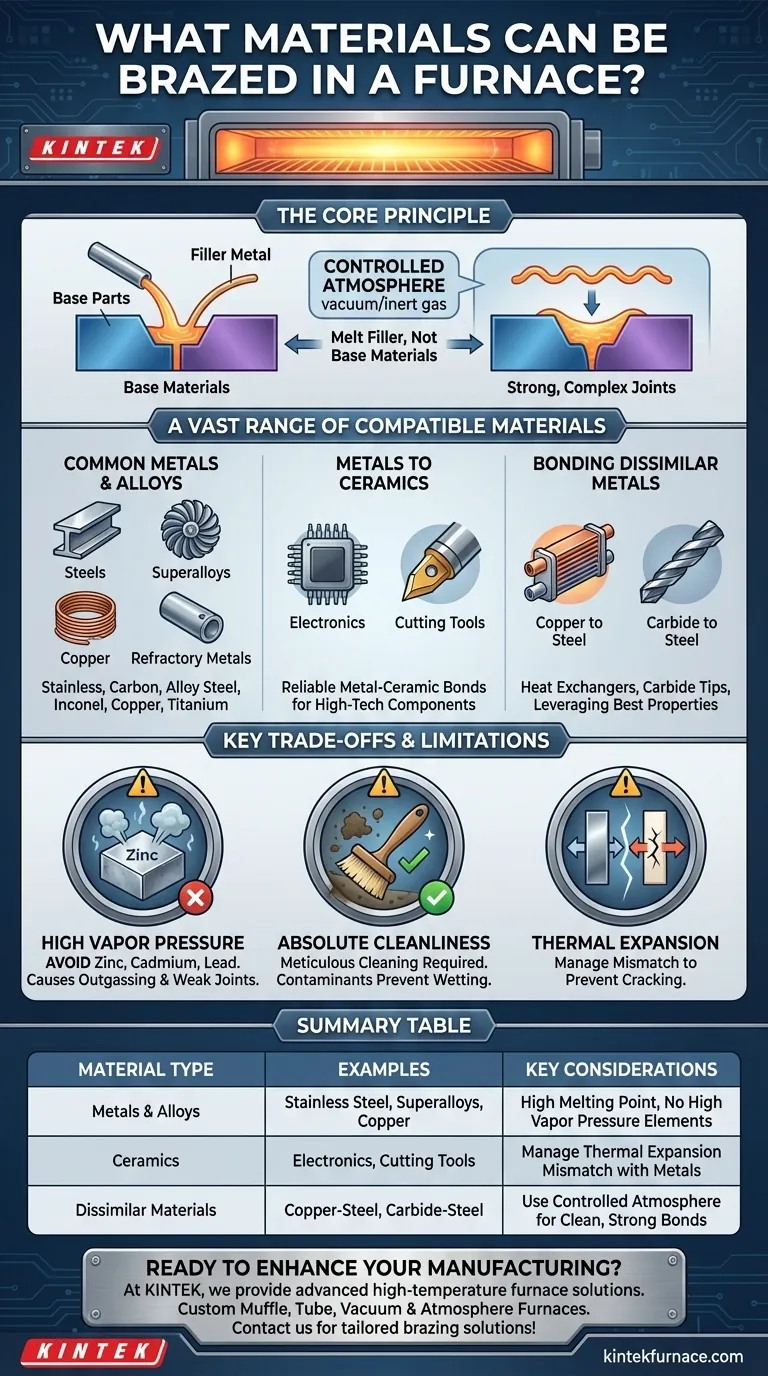

Dans le brasage au four, une vaste gamme de matériaux peut être assemblée avec succès. Le processus n'est pas limité aux métaux similaires ; il excelle dans la liaison de métaux dissemblables et même de métaux à des céramiques. Les matériaux courants comprennent divers aciers, superalliages, cuivre et titane, la principale limitation étant d'éviter les matériaux de base ou les brasures contenant des éléments à haute tension de vapeur, tels que le zinc ou le cadmium.

La polyvalence du brasage au four provient de son principe fondamental : utiliser une atmosphère contrôlée pour faire fondre un métal d'apport qui lie les matériaux de base sans les faire fondre. Cela permet de créer des joints solides et complexes entre un large éventail de métaux, d'alliages et de céramiques, ce qui en fait l'une des technologies d'assemblage les plus adaptables disponibles.

Les principes de la compatibilité des matériaux

Le brasage au four est un processus très précis. Comprendre comment il interagit avec différents matériaux est essentiel pour exploiter tout son potentiel. La compatibilité est déterminée par l'interaction entre les matériaux de base, le métal d'apport et l'atmosphère du four.

Le rôle des matériaux de base

La règle fondamentale est que le point de fusion des matériaux de base doit être nettement supérieur au point de fusion du métal d'apport. Le processus chauffe l'ensemble de l'assemblage, et les pièces de base doivent rester solides et stables pendant que le métal d'apport devient liquide.

C'est pourquoi des matériaux tels que les aciers inoxydables, les superalliages à base de nickel, les alliages de cuivre, et même les céramiques sont d'excellents candidats. Leurs températures de fusion élevées permettent un large choix de métaux d'apport.

La fonction critique du métal d'apport

Le métal d'apport est l'agent qui crée la liaison. Il est choisi en fonction de son propre point de fusion, de sa compatibilité avec les matériaux de base et des propriétés souhaitées du joint final (par exemple, résistance, résistance à la corrosion).

Lorsqu'il est chauffé au-delà de son point de fusion, le métal d'apport est attiré dans l'espace étroit entre les matériaux de base par capillarité. Après refroidissement, il forme une liaison métallurgique solide et permanente.

La puissance d'une atmosphère contrôlée

Le brasage au four est presque toujours effectué dans une atmosphère contrôlée, telle qu'un vide ou un environnement de gaz inerte. Cela empêche l'oxydation des matériaux de base et d'apport à des températures élevées.

Ce contrôle permet d'assembler des métaux réactifs comme le titane ou de créer des joints exceptionnellement propres requis pour les implants médicaux et les composants aérospatiaux.

Un guide des matériaux compatibles

Le processus est réputé pour sa capacité à assembler des matériaux difficiles ou impossibles à souder. Cette flexibilité ouvre des possibilités de conception dans de nombreuses industries.

Métaux et alliages courants

Un large éventail de métaux peut être brasé. Cela comprend :

- Aciers : Acier inoxydable, acier au carbone et aciers alliés.

- Superalliages : Alliages à base de nickel (par exemple, Inconel) et à base de cobalt utilisés dans l'aérospatiale et les turbines.

- Cuivre et alliages de cuivre : Appréciés pour leur conductivité thermique et électrique.

- Métaux réfractaires : Tel que le titane, qui nécessite un environnement sous vide.

Assemblage de métaux à des céramiques

Le brasage au four est l'une des rares méthodes fiables pour créer une liaison solide entre un métal et une céramique. Ceci est essentiel pour la fabrication de composants tels que les boîtiers électroniques ou les outils de coupe où les propriétés des deux matériaux sont requises.

Liaison de métaux dissemblables

Le processus excelle dans l'assemblage de différents types de métaux, comme le cuivre à l'acier dans les échangeurs de chaleur ou les pointes en carbure à des corps en acier dans les outils de coupe. Cela permet aux ingénieurs de concevoir des composants qui tirent parti des meilleures propriétés de plusieurs matériaux dans un seul assemblage.

Comprendre les compromis et les limites

Bien qu'incroyablement polyvalent, le brasage au four présente des contraintes matérielles spécifiques qu'il est essentiel de comprendre pour une application réussie. Ignorer celles-ci peut entraîner des joints défectueux et des équipements contaminés.

La contrainte de la haute tension de vapeur

La limitation la plus significative est que les matériaux contenant des éléments à haute tension de vapeur doivent être évités. Dans le vide d'un four de brasage, des éléments comme le zinc, le cadmium, le plomb et le magnésium "bouilliront" ou se dégazeront du matériau de base.

Ce dégazage peut contaminer le four, interférer avec le processus de brasage et créer des joints poreux et faibles. C'est pourquoi les alliages courants comme le laiton (contenant du zinc) sont généralement inadaptés au brasage sous vide.

L'exigence d'une propreté absolue

Tous les composants doivent être méticuleusement nettoyés avant d'être placés dans le four. Toute huile, graisse, oxyde ou autre contaminant à la surface empêchera le métal d'apport de mouiller le matériau et de s'écouler correctement, entraînant une rupture de la liaison.

Désadaptation de la dilatation thermique

Lors de l'assemblage de matériaux dissemblables, en particulier de métaux à des céramiques, leurs différents taux de dilatation et de contraction thermiques doivent être gérés. Une désadaptation significative peut induire des contraintes dans le joint lors du refroidissement, pouvant entraîner des fissures ou une défaillance. Cela nécessite souvent une conception de joint soignée et la sélection d'un métal d'apport ductile approprié.

Choisir les bons matériaux pour votre application

Votre sélection finale de matériaux dépendra entièrement des exigences de performance de la pièce finie.

- Si votre objectif principal est la performance à haute température (par exemple, aérospatiale) : Assemblez des aciers inoxydables ou des superalliages en utilisant des métaux d'apport à base de nickel ou d'or pour une résistance et une résistance à la corrosion supérieures.

- Si votre objectif principal est l'assemblage de matériaux dissemblables (par exemple, électronique) : Utilisez le brasage au four pour des liaisons métal-céramique robustes, mais gérez soigneusement les différences de dilatation thermique.

- Si votre objectif principal est les assemblages complexes (par exemple, échangeurs de chaleur) : Tirez parti de la capacité à réaliser plusieurs joints simultanément sur des matériaux de base tels que l'acier, le cuivre et l'aluminium.

- Si votre objectif principal est la fabrication d'outils et de matrices : Brasez des sections de carbure à des corps en acier pour créer des outils dotés d'une dureté et d'une résistance à l'usure exceptionnelles.

En comprenant ces principes matériels, vous pouvez appliquer avec confiance le brasage au four pour résoudre un large éventail de défis de fabrication complexes.

Tableau récapitulatif :

| Type de matériau | Exemples | Considérations clés |

|---|---|---|

| Métaux et alliages | Acier inoxydable, superalliages (par exemple, Inconel), cuivre, titane | Point de fusion élevé, éviter les éléments à haute tension de vapeur (par exemple, zinc, cadmium) |

| Céramiques | Diverses céramiques pour l'électronique, les outils de coupe | Gérer la désadaptation de dilatation thermique avec les métaux |

| Matériaux dissemblables | Cuivre sur acier, carbure sur acier | Utiliser une atmosphère contrôlée pour des liaisons propres et solides |

Prêt à améliorer votre fabrication avec des solutions de brasage au four de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux et de production uniques, que vous soyez dans l'aérospatiale, l'électronique ou la fabrication d'outils. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de brasage sur mesure peuvent offrir des performances et une fiabilité supérieures pour vos projets !

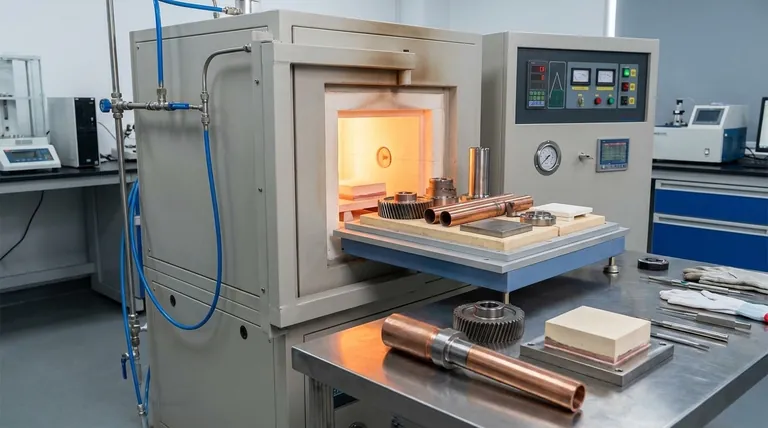

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés