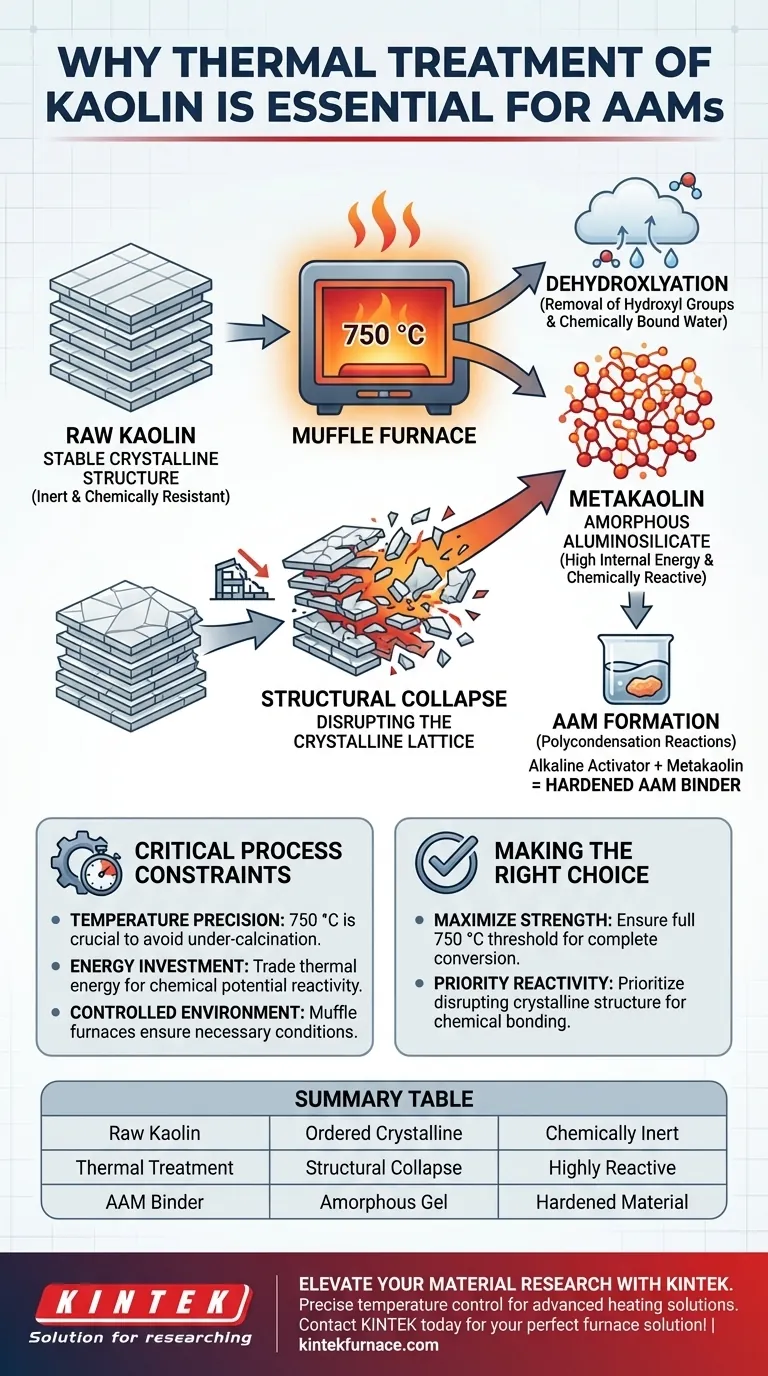

Le traitement thermique est l'étape d'activation fondamentale requise pour convertir l'argile de kaolin inerte en un précurseur utilisable pour les matériaux activés par alcali (AAM). En soumettant le kaolin à des températures élevées dans une étuve — généralement autour de 750 °C — vous éliminez activement l'eau chimiquement liée et démanteler la structure interne stable de l'argile. Ce processus produit du métakaolin, un matériau amorphe très réactif capable de la liaison chimique nécessaire pour former un liant durci.

Le kaolin brut est naturellement stable et cristallin, ce qui le rend chimiquement résistant. Un traitement thermique est nécessaire pour "briser" cette stabilité, transformant le matériau dans un état désordonné qui est prêt à réagir avec des agents alcalins.

Le mécanisme de transformation structurelle

Pour comprendre pourquoi le traitement thermique est non négociable, vous devez examiner comment la chaleur modifie l'architecture atomique de l'argile.

Déshydratation et déshydroxylation

La fonction principale de l'étuve est d'éliminer l'eau.

À des températures élevées, le kaolin subit une déshydroxylation, où les groupes hydroxyle sont retirés des minéraux argileux.

Il ne s'agit pas simplement d'un séchage ; c'est une modification chimique qui altère de façon permanente la composition du matériau.

Perturbation du réseau cristallin

Le kaolin brut possède une structure cristalline en couches.

Cette structure ordonnée est thermodynamiquement stable, ce qui signifie qu'elle résiste aux attaques chimiques et ne réagit pas facilement avec d'autres substances.

Le traitement thermique à 750 °C agit comme une force disruptive, effondrant ces couches ordonnées et laissant la structure atomique dans un état chaotique et désordonné.

Création d'un aluminosilicate amorphe

Le résultat de cet effondrement structurel est la formation de métakaolin.

Le métakaolin est un aluminosilicate amorphe, ce qui signifie que ses atomes ne sont pas disposés selon un schéma répétitif rigide.

Ce manque d'ordre crée une énergie interne élevée et une instabilité chimique, qui est le "carburant" des réactions futures.

Permettre la polycondensation

L'objectif ultime de la préparation des AAM est de déclencher des réactions de polycondensation.

Ces réactions se produisent lorsque la source d'aluminosilicate se dissout dans un activateur alcalin et se reprécipite sous forme de gel dur.

Sans traitement thermique, le kaolin cristallin resterait inerte, ne parvenant pas à se dissoudre ou à réagir, rendant impossible la production d'AAM.

Contraintes critiques du processus

Bien que le traitement thermique soit essentiel, il introduit des exigences de traitement spécifiques qui constituent des compromis par rapport à la simplicité d'utilisation des matières premières.

Dépendance à la précision de la température

Le processus de conversion repose fortement sur l'atteinte d'une plage de température spécifique, citée comme étant de 750 °C.

Ne pas atteindre cette température entraîne une sous-calcination, laissant une partie du matériau cristalline et non réactive.

Cela nécessite l'utilisation d'environnements contrôlés, tels que les étuves, plutôt que des cuissons à l'air libre ou des méthodes de séchage à basse température.

Investissement énergétique pour la réactivité

Vous échangez effectivement de l'énergie thermique contre de l'énergie chimique potentielle.

Le processus transforme un matériau stable à faible énergie en un matériau réactif à haute énergie.

Cela rend la production de métakaolin plus énergivore que l'utilisation de charges non traitées, mais c'est le seul moyen d'impartir des propriétés liantes à l'argile.

Faire le bon choix pour votre objectif

Le traitement thermique du kaolin n'est pas une variable que vous pouvez ajuster arbitrairement ; c'est une exigence binaire pour la fonctionnalité chimique.

- Si votre objectif principal est de maximiser la résistance du matériau : Assurez-vous que votre traitement thermique atteint le seuil complet de 750 °C pour garantir une conversion complète à l'état amorphe.

- Si votre objectif principal est la réactivité chimique : Privilégiez la perturbation de la structure cristalline, car toute cristallinité restante agira comme une charge inerte plutôt que comme un liant.

Le succès des matériaux activés par alcali dépend entièrement de la qualité de la phase amorphe générée lors de cette étape critique de chauffage.

Tableau récapitulatif :

| Phase du processus | Température | Effet structurel | Résultat du matériau |

|---|---|---|---|

| Kaolin brut | Ambiante | Réseau cristallin ordonné | Inerte chimiquement / Stable |

| Déshydroxylation | ~750 °C | Élimination des groupes hydroxyle | Perte d'eau chimiquement liée |

| Métakaolin | Chaleur élevée | Effondrement structurel amorphe | Liant hautement réactif |

| Polycondensation | Post-traitement | Dissolution dans un activateur alcalin | Liant AAM durci |

Élevez votre recherche de matériaux avec KINTEK

Un contrôle précis de la température fait la différence entre l'argile inerte et un liant haute performance. KINTEK fournit les solutions de chauffage avancées nécessaires pour maîtriser la déshydroxylation du kaolin et d'autres processus thermiques critiques.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire, notamment :

- Fours à moufle et à tube de haute précision

- Systèmes rotatifs et sous vide

- Systèmes CVD et solutions personnalisées à haute température

Que vous développiez des matériaux activés par alcali de nouvelle génération ou que vous mettiez à l'échelle des céramiques industrielles, nos systèmes personnalisables sont conçus pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre activation thermique ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Nataša Mladenović Nikolić, Ljiljana Kljajević. Microstructural Analysis and Radiological Characterization of Alkali-Activated Materials Based on Aluminosilicate Waste and Metakaolin. DOI: 10.3390/gels11010057

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est un inconvénient des fours à moufle lié au remplacement des éléments ? Coûts élevés et temps d'arrêt expliqués

- Quelles sont les principales différences en matière de capacités de température entre les fours à moufle et les étuves de séchage ?

- Quelle est la fonction principale d'un four à résistance à chambre haute température pour les céramiques γ-Y1.5Yb0.5Si2O7 ? Frittage et Densification Optimaux

- Quelles sont les considérations clés pour le contrôle de la température lors de l'utilisation d'un four à moufle ? Maîtrisez la gestion thermique précise

- Quelles gammes de température sont utilisées pour les différentes applications des fours muffles ? Optimisez vos processus thermiques avec KINTEK

- Quel rôle un four à moufle joue-t-il dans les réactions chimiques ? Obtenez un traitement thermique précis et sans contamination

- Quel est le but du traitement des échantillons de céramique dans un four de laboratoire ? Optimisez la conductivité de votre pâte d'argent

- Quelles industries nécessitent encore des conceptions de fours à moufle traditionnels basés sur des cornues ? Essentiel pour l'intégrité atmosphérique à haute température