En fin de compte, l'exigence d'un four à moufle à cornue est dictée par le processus, et non par l'industrie. Toute application nécessitant une intégrité atmosphérique absolue à haute température nécessitera une cornue. Des industries telles que l'aérospatiale, la fabrication de dispositifs médicaux, la science des matériaux avancés et la métallurgie des poudres s'appuient fréquemment sur ces conceptions pour prévenir la contamination et garantir les propriétés chimiques et physiques du produit final.

La décision d'utiliser une cornue ne consiste pas à choisir une conception plus ancienne, mais à répondre à un besoin d'ingénierie spécifique : créer une barrière physiquement scellée et étanche aux gaz entre la pièce en cours de traitement et les éléments chauffants et l'isolation du four. Lorsque même des traces de contamination peuvent entraîner la défaillance du produit, une cornue est la seule solution fiable.

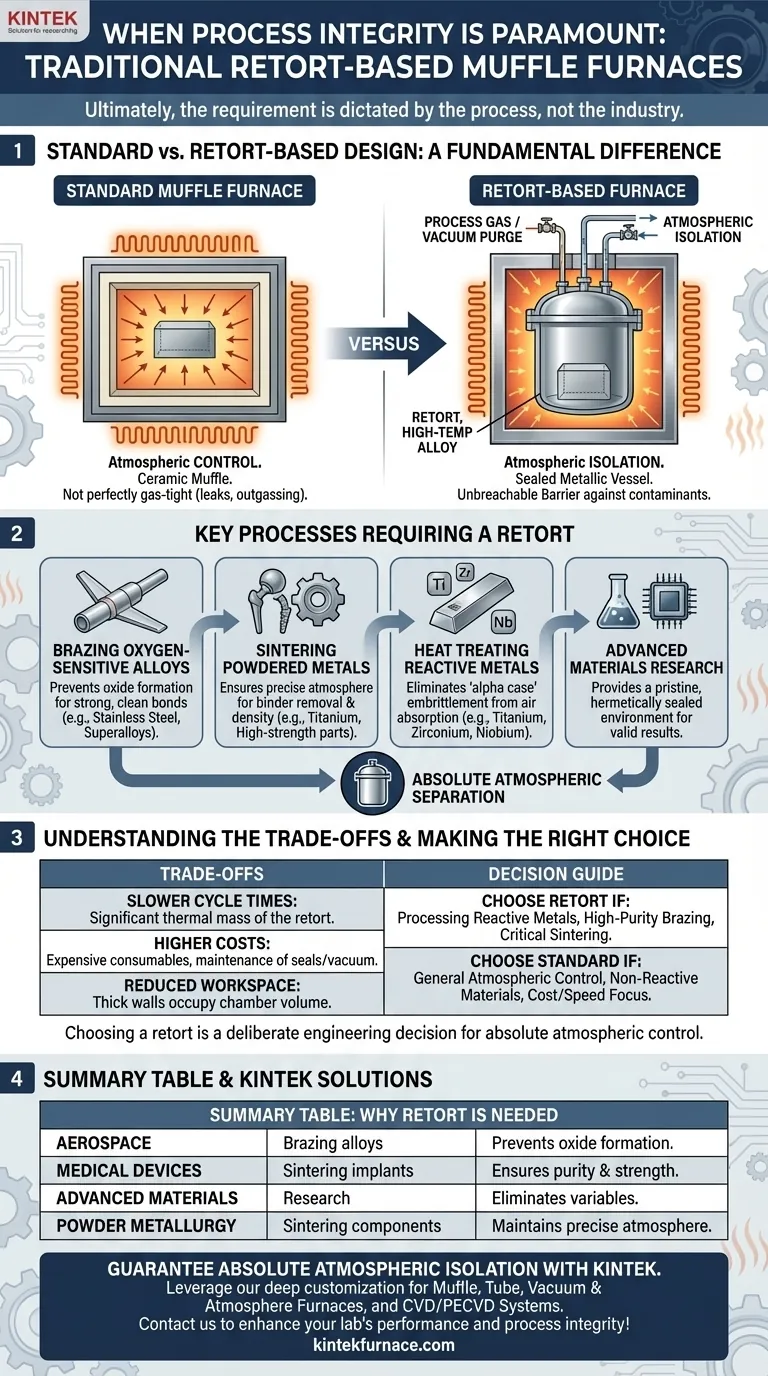

Qu'est-ce qu'une cornue et pourquoi est-elle différente ?

Pour comprendre pourquoi les cornues sont toujours critiques, nous devons d'abord les distinguer d'une conception de four à moufle standard.

Le four à moufle standard

Un four à moufle standard utilise une chambre en céramique (le "moufle") pour contenir la charge de travail. Les éléments chauffants sont positionnés à l'extérieur de ce moufle, le chauffant par rayonnement.

Bien que cette conception protège les pièces d'un contact direct avec les éléments, le moufle en céramique lui-même n'est pas parfaitement étanche aux gaz. Les joints et les scellés de porte peuvent fuir, et les matériaux d'isolation peuvent dégazer des contaminants à haute température.

La conception basée sur une cornue : un récipient scellé

Une cornue est un récipient métallique scellé – souvent fabriqué à partir d'un alliage de nickel haute température – qui est placé à l'intérieur de la chambre de chauffage du four.

La pièce à usiner est chargée dans la cornue, qui est ensuite purgée et remplie d'un gaz de processus spécifique (comme l'hydrogène ou l'argon) ou évacuée pour créer un vide. L'ensemble du récipient scellé est ensuite chauffé par le four.

Le principe de la séparation absolue

La cornue crée une barrière infranchissable. Elle sépare physiquement l'atmosphère du processus à l'intérieur de la cornue de l'air ambiant et des contaminants potentiels à l'intérieur de la chambre principale du four.

C'est la différence fondamentale : un four à moufle standard offre un contrôle atmosphérique, tandis qu'un four à cornue assure une isolation atmosphérique.

Principaux processus nécessitant une cornue

Certains processus thermiques à enjeux élevés ne peuvent tolérer la moindre contamination, rendant une cornue essentielle.

Brasage d'alliages sensibles à l'oxygène

Les applications aérospatiales et de défense impliquent souvent le brasage de composants complexes en acier inoxydable ou en superalliages.

Même des quantités infimes d'oxygène formeront des oxydes à la surface de la pièce, empêchant le métal d'apport de brasage de mouiller et de s'écouler correctement. Une cornue purgée à l'hydrogène pur et sec ou maintenue sous vide profond assure une surface parfaitement propre et sans oxyde pour une liaison solide.

Frittage de métaux en poudre

Des industries allant de la fabrication de dispositifs médicaux (par exemple, implants de hanche en titane) à l'automobile (par exemple, engrenages à haute résistance) utilisent le frittage pour fusionner des métaux en poudre en une masse solide.

Ce processus nécessite souvent une atmosphère spécifique pour d'abord brûler les liants polymères sans oxyder les fines particules métalliques. Une cornue fournit le contrôle précis nécessaire pour prévenir l'oxydation et garantir que la pièce finale respecte ses spécifications de densité et de résistance.

Traitement thermique de métaux réactifs

Des métaux comme le titane, le zirconium et le niobium sont très réactifs à des températures élevées. Ils agissent comme des éponges, absorbant facilement l'oxygène et l'azote de l'air.

Cette absorption, connue sous le nom de couche alpha, crée une couche externe cassante qui compromet gravement la durée de vie en fatigue et l'intégrité structurelle du métal. Le traitement de ces matériaux dans une cornue remplie d'argon de haute pureté est non négociable.

Recherche avancée sur les matériaux

Lors du développement de nouveaux alliages, de la croissance de monocristaux ou du test des propriétés des matériaux, les scientifiques doivent s'assurer que leurs résultats ne sont pas faussés par des réactions environnementales involontaires.

Une cornue offre un environnement vierge, hermétiquement scellé, éliminant les variables atmosphériques et garantissant que les résultats expérimentaux sont valides et reproductibles.

Comprendre les compromis

Bien que les cornues offrent une pureté atmosphérique inégalée, elles présentent des inconvénients pratiques qui les rendent inadaptées à toutes les applications.

Temps de cycle plus lents

La cornue elle-même est une masse thermique importante. Le four doit d'abord chauffer la lourde cornue en alliage, qui transfère ensuite sa chaleur aux pièces à l'intérieur. Cela ralentit à la fois les phases de montée en température et de refroidissement du cycle, réduisant le débit.

Coûts d'équipement et d'entretien plus élevés

Les cornues en alliage haute température sont des consommables coûteux. Les cycles thermiques répétés induisent des contraintes, du fluage et de l'oxydation, leur conférant une durée de vie limitée. Les joints, les garnitures et les systèmes de vide augmentent également le coût initial et les exigences d'entretien continu.

Espace de travail utile réduit

Les parois épaisses de la cornue occupent un espace précieux à l'intérieur de la chambre chauffée du four. Pour une taille de four donnée, un système basé sur une cornue aura un volume de travail plus petit qu'un four à moufle standard.

Faire le bon choix pour votre objectif

Le choix entre un moufle standard et un four basé sur une cornue dépend de la sensibilité de votre matériau et de la pureté requise de l'atmosphère de votre processus.

- Si votre objectif principal est le traitement de métaux réactifs (par exemple, le titane) : Une cornue est non négociable pour prévenir la contamination atmosphérique et la fragilisation du matériau.

- Si votre objectif principal est le brasage de haute pureté ou le frittage critique de poudre : Une cornue est le seul moyen de garantir l'intégrité atmosphérique requise pour un processus réussi.

- Si votre objectif principal est le traitement d'aciers non réactifs ou de céramiques avec un contrôle atmosphérique général : Un four à moufle standard avec des capacités de purge de gaz est souvent suffisant, plus rentable et offre des temps de cycle plus rapides.

Le choix d'une cornue est une décision d'ingénierie délibérée pour obtenir un contrôle atmosphérique absolu lorsque l'intégrité du processus ne peut être compromise.

Tableau récapitulatif :

| Industrie | Applications Clés | Pourquoi une cornue est nécessaire |

|---|---|---|

| Aérospatiale | Brasage d'alliages sensibles à l'oxygène | Prévient la formation d'oxydes pour des liaisons solides |

| Fabrication de dispositifs médicaux | Frittage de métaux en poudre (par exemple, implants en titane) | Assure les spécifications de pureté et de résistance |

| Science des matériaux avancés | Recherche et développement de nouveaux alliages | Élimine les variables environnementales pour des résultats valides |

| Métallurgie des poudres | Frittage de composants à haute résistance | Maintient une atmosphère précise pour prévenir l'oxydation |

Besoin d'un four qui garantit une isolation atmosphérique absolue pour vos processus critiques ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, la fabrication de dispositifs médicaux ou la science des matériaux, nous pouvons vous aider à obtenir des résultats sans contamination grâce à des conceptions fiables basées sur des cornues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre laboratoire et garantir l'intégrité de vos processus !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique