En pratique, les températures des fours muffles sont directement adaptées à la transformation des matériaux souhaitée. Les modèles standard fonctionnant jusqu'à 1100°C gèrent des processus tels que l'incinération et le traitement thermique de base, tandis que les fours haute température atteignent 1500°C à 1800°C pour des applications exigeantes comme la métallurgie, la cuisson de céramiques avancées et le frittage.

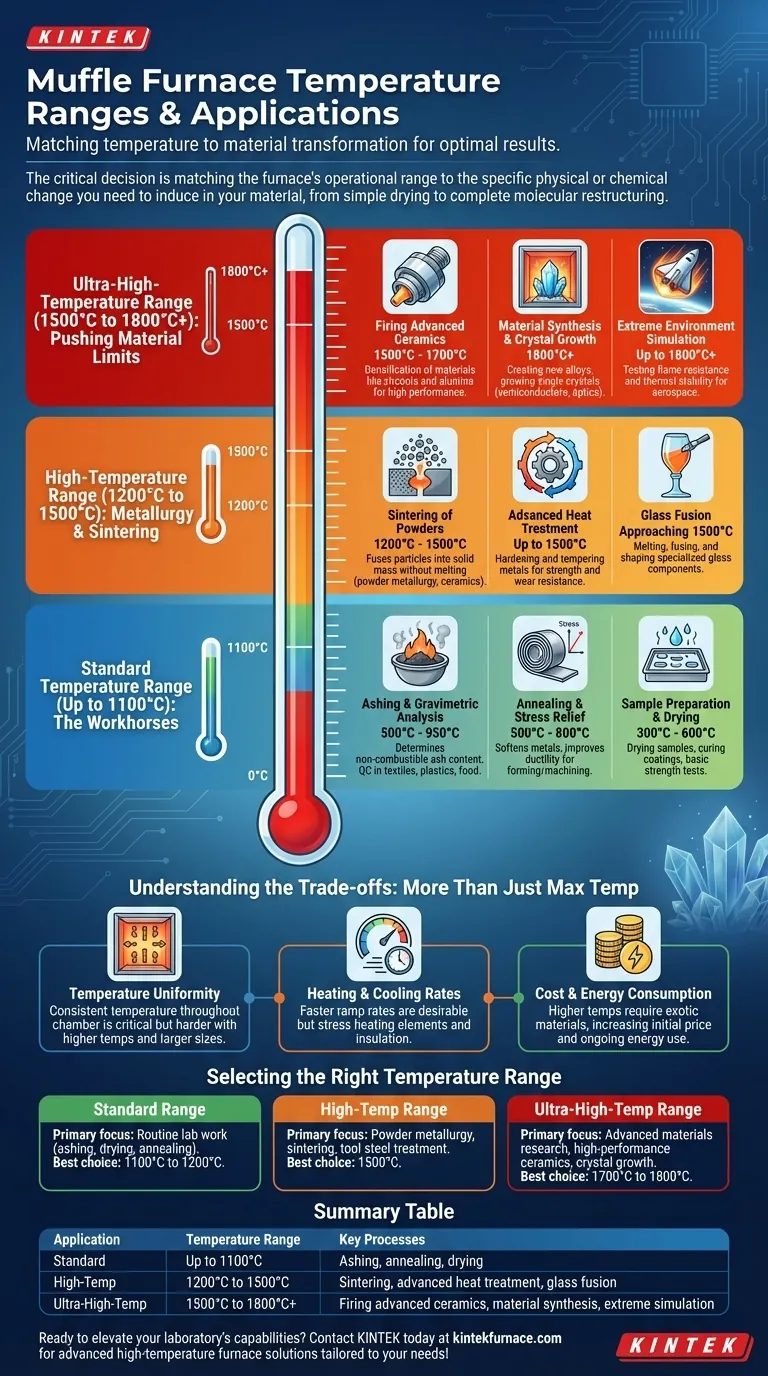

Choisir un four muffle va au-delà de sa température maximale nominale. La décision critique consiste à faire correspondre la plage de fonctionnement du four au changement physique ou chimique spécifique que vous souhaitez induire dans votre matériau, du simple séchage à la restructuration moléculaire complète.

Plage de Température Standard (Jusqu'à 1100°C) : Les Chevaux de Trait

Les fours de cette catégorie sont les plus courants dans les laboratoires généraux et les environnements industriels légers. Ils sont conçus pour la fiabilité et la précision dans les tâches de traitement thermique de routine.

Analyse des Cendres et Analyse Gravimétrique

Des températures typiquement comprises entre 500°C et 950°C sont utilisées pour l'incinération (ashing). Ce processus consiste à brûler tout le matériau organique pour déterminer la teneur en cendres non combustibles.

C'est une étape critique de contrôle qualité dans des secteurs comme le textile, le plastique et les sciences de l'alimentation pour analyser la composition des matériaux.

Recuit et Soulagement des Contraintes

Pour les métaux, le recuit (annealing) est effectué à des températures plus basses, souvent entre 500°C et 800°C. Ce traitement thermique adoucit le matériau, soulage les contraintes internes et améliore la ductilité.

Cela rend le métal plus facile à travailler lors des processus de formage ou d'usinage ultérieurs.

Préparation des Échantillons et Séchage

L'extrémité inférieure de cette plage, de 300°C à 600°C, est idéale pour sécher les échantillons, durcir les revêtements ou effectuer des tests de résistance matérielle de base dans des industries allant de la peinture aux plastiques.

Plage Haute Température (1200°C à 1500°C) : Métallurgie et Frittage

Cette plage passe de la préparation de base au domaine de la transformation des matériaux, où les propriétés fondamentales des matériaux sont intentionnellement modifiées.

Frittage des Poudres

Le frittage utilise la chaleur pour fusionner les particules sans les faire fondre, formant une masse solide et cohérente. C'est un processus essentiel dans la métallurgie des poudres et la fabrication de céramiques.

Des températures comprises entre 1200°C et 1500°C sont nécessaires pour fritter de nombreuses poudres métalliques courantes et céramiques techniques.

Traitement Thermique Avancé

Cette plage permet des traitements thermiques plus agressifs pour les métaux, tels que la trempe (hardening) et le revenu (tempering), qui augmentent considérablement la résistance et la durabilité. Ces processus sont fondamentaux dans la fabrication d'outils et de matrices.

Fusion du Verre

Dans l'industrie du verre, des températures approchant 1500°C sont utilisées pour fondre, fusionner et façonner des composants vitreux spécialisés.

Plage Ultra-Haute Température (1500°C à 1800°C+) : Pousser les Limites des Matériaux

Réservés à la recherche avancée et à la production spécialisée, ces fours fonctionnent à la frontière de la science des matériaux.

Cuisson des Céramiques Avancées

Les matériaux tels que la zircone et l'alumine nécessitent des températures de 1500°C à 1700°C pour atteindre une densification complète et développer leurs propriétés uniques de haute performance.

Synthèse des Matériaux et Croissance Cristalline

La création de nouveaux alliages ou la croissance de monocristaux pour les semi-conducteurs et l'optique exigent la chaleur extrême et précisément contrôlée fournie par des fours capables d'atteindre 1800°C ou plus.

Simulation d'Environnements Extrêmes

Dans l'aérospatiale, ces fours sont utilisés pour tester la résistance au feu et la stabilité thermique des composants, simulant les conditions brutales de la rentrée atmosphérique ou des gaz d'échappement des moteurs.

Comprendre les Compromis : Plus que la Température Maximale

La sélection du bon four implique de trouver un équilibre entre les caractéristiques de performance, car une température maximale plus élevée introduit des complexités d'ingénierie importantes.

Uniformité de la Température

Obtenir une température constante dans toute la chambre de chauffage est essentiel pour des résultats fiables. Les chambres plus grandes et les températures plus élevées rendent l'uniformité de la température plus difficile et plus coûteuse à atteindre.

Taux de Chauffage et de Refroidissement

La vitesse à laquelle un four peut atteindre et redescendre de son point de consigne (vitesse de rampe) est un facteur clé. Des vitesses plus rapides sont souhaitables, mais elles exercent une pression immense sur les éléments chauffants et l'isolation, augmentant les coûts et la maintenance.

Coût et Consommation d'Énergie

Les capacités de température plus élevées nécessitent des matériaux plus exotiques pour les éléments chauffants (par exemple, le disiliciure de molybdène) et une isolation multicouche plus épaisse. Cela entraîne une augmentation spectaculaire du prix d'achat initial et de la consommation d'énergie continue.

Sélectionner la Bonne Gamme de Température pour Votre Application

Utilisez votre application principale comme facteur de décision pour vous assurer d'investir dans la bonne capacité sans surpayer pour une capacité thermique inutile.

- Si votre objectif principal est un travail de laboratoire de routine comme l'incinération, le séchage ou le recuit métallique de base : Un four standard avec une température maximale de 1100°C à 1200°C est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est la métallurgie des poudres, le frittage de céramiques courantes ou le traitement d'aciers à outils avancés : Un modèle haute température capable d'atteindre 1500°C est nécessaire pour obtenir les transformations matérielles requises.

- Si votre objectif principal est la recherche sur les matériaux avancés, le développement de céramiques haute performance ou la croissance cristalline : Un four ultra-haute température évalué à 1700°C à 1800°C est requis pour travailler avec ces matériaux exigeants.

En fin de compte, le bon four muffle est celui dont la plage de température permet de réaliser de manière fiable la science des matériaux spécifique que vous souhaitez entreprendre.

Tableau Récapitulatif :

| Application | Gamme de Température | Processus Clés |

|---|---|---|

| Standard | Jusqu'à 1100°C | Incinération, recuit, séchage |

| Haute Température | 1200°C à 1500°C | Frittage, traitement thermique avancé, fusion du verre |

| Ultra-Haute Température | 1500°C à 1800°C+ | Cuisson de céramiques avancées, synthèse de matériaux, simulation extrême |

Prêt à améliorer les capacités de votre laboratoire avec un four muffle adapté à vos besoins exacts ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours muffles, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant une efficacité, une précision et une fiabilité accrues. Ne vous contentez pas d'une solution universelle—contactez-nous aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace