Les éléments chauffants en céramique sont le choix définitif pour les applications exigeant des températures élevées, une durabilité à long terme et une stabilité opérationnelle dans des environnements difficiles. Ils sont largement utilisés dans tout, des fours industriels et la fabrication de semi-conducteurs aux appareils ménagers courants comme les chauffe-eau et les fers à souder haute performance où les éléments métalliques traditionnels tomberaient rapidement en panne.

La raison principale de choisir un chauffage céramique n'est pas seulement la chaleur, mais sa capacité à fournir cette chaleur de manière fiable dans des conditions qui dégraderaient, corroderaient ou détruiraient un élément à base de métal. Sa valeur réside dans sa résilience chimique et thermique exceptionnelle.

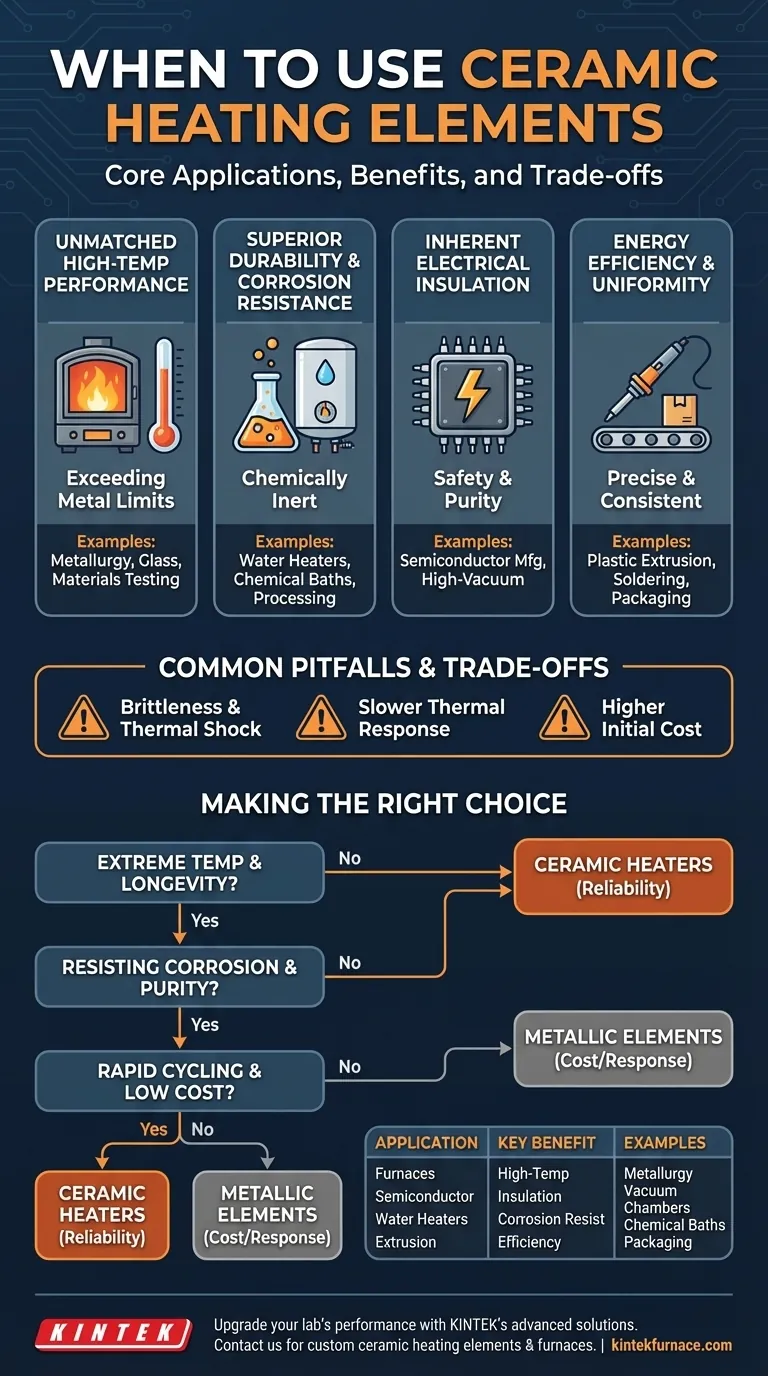

Les propriétés fondamentales qui déterminent l'adéquation de l'application

Pour comprendre où les éléments chauffants en céramique excellent, vous devez d'abord comprendre leurs avantages fondamentaux par rapport aux alternatives métalliques. L'application est une conséquence directe de ces propriétés.

Performance inégalée à haute température

Les matériaux céramiques, tels que le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2), peuvent fonctionner à des températures extrêmement élevées sans fondre, se déformer ou s'oxyder. Cela les rend indispensables pour les processus qui fonctionnent plus chaud que ce que les métaux peuvent supporter.

Cette propriété est essentielle pour les fours à haute température utilisés en métallurgie, dans la production de verre et les essais de matériaux, ainsi que pour les fours tunnels à grande échelle nécessitant une chaleur intense et continue.

Durabilité supérieure et résistance à la corrosion

Les céramiques sont chimiquement inertes. Elles ne rouillent pas et ne se corrodent pas lorsqu'elles sont exposées à l'humidité ou à des produits chimiques agressifs. Cette résistance inhérente se traduit directement par une durée de vie plus longue et des coûts de maintenance réduits.

Cela en fait le choix idéal pour les chauffe-eau, les bains industriels et les équipements utilisés dans le traitement chimique où des agents corrosifs sont présents.

Isolation électrique inhérente

Contrairement aux éléments chauffants métalliques, les éléments en céramique sont d'excellents isolants électriques. Cette propriété est une caractéristique de sécurité importante, réduisant considérablement le risque de courts-circuits.

Cette isolation est vitale dans les applications sensibles telles que le traitement des semi-conducteurs, les chambres à vide poussé et les environnements de haute pureté où un arc électrique pourrait être catastrophique.

Efficacité énergétique et uniformité

Les éléments en céramique conservent exceptionnellement bien la chaleur, ce qui leur permet de maintenir une température cible avec une consommation d'énergie moindre une fois chauffés. Ils peuvent également être conçus pour fournir une distribution de chaleur très uniforme.

C'est pourquoi ils sont utilisés dans l'extrusion de plastique, les machines d'emballage et les équipements de soudage, où un contrôle précis et constant de la température est essentiel pour la qualité du produit.

Pièges courants et compromis à considérer

Bien que puissants, les éléments chauffants en céramique ne sont pas une solution universelle. Une évaluation objective nécessite de comprendre leurs limites.

Fragilité et choc thermique

Les céramiques sont plus fragiles que les métaux. Elles peuvent se fissurer ou se fracturer si elles sont soumises à un impact physique important ou à des changements de température extrêmes et rapides (choc thermique). Des précautions doivent être prises lors de l'installation et dans les applications soumises à de fortes vibrations.

Réponse thermique plus lente

Parce qu'elles retiennent si bien la chaleur, les éléments chauffants en céramique peuvent parfois avoir un temps de réponse plus lent pour chauffer et refroidir par rapport aux éléments métalliques de masse inférieure. C'est un compromis pour leur stabilité thermique.

Coût initial plus élevé

Le processus de fabrication des éléments céramiques haute performance peut être plus complexe que celui des éléments chauffants à fil enroulé simples. Cela peut entraîner un prix d'achat initial plus élevé, bien que cela soit souvent compensé par une durée de vie plus longue et des coûts énergétiques réduits.

Faire le bon choix pour votre application

Votre décision finale doit être basée sur l'exigence principale de votre environnement d'exploitation.

- Si votre objectif principal est la température extrême et la longévité : Les éléments chauffants en céramique sont le choix supérieur, en particulier pour les processus industriels continus dans les fours et les étuves.

- Si votre objectif principal est la résistance à la corrosion ou la garantie de pureté : La nature chimiquement inerte de la céramique la rend essentielle pour le chauffage de l'eau, les bains chimiques et la fabrication de semi-conducteurs.

- Si votre objectif principal est le cyclage rapide et un coût initial faible : Vous devrez peut-être évaluer si un élément métallique convient mieux, en acceptant les compromis en matière de durabilité et de limites de température.

En fin de compte, choisir un élément chauffant en céramique est une décision d'investir dans la fiabilité pour les environnements où la défaillance n'est pas une option.

Tableau récapitulatif :

| Application | Avantage clé | Exemples |

|---|---|---|

| Fours à haute température | Performance inégalée à haute température | Métallurgie, production de verre, essais de matériaux |

| Fabrication de semi-conducteurs | Isolation électrique inhérente | Chambres à vide poussé, traitement sensible |

| Chauffe-eau et bains industriels | Résistance supérieure à la corrosion | Traitement chimique, appareils ménagers |

| Extrusion de plastique et soudage | Efficacité énergétique et chaleur uniforme | Machines d'emballage, équipement de soudage |

Améliorez les performances de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants en céramique fiables et des conceptions de fours personnalisées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la durabilité, l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications dans des environnements à haute température et corrosifs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance