Dans le domaine du chauffage électrique, le tungstène est le seul matériau capable d'atteindre les températures les plus élevées. Avec un point de fusion de 3 400°C (6 152°F), les fours spécialisés utilisant des éléments chauffants en tungstène peuvent atteindre des températures de fonctionnement pratiques et stables allant jusqu'à 2 800°C (5 072°F).

Bien que le tungstène atteigne les températures les plus élevées possibles, son extrême réactivité avec l'oxygène est sa limitation critique. Cela signifie que le choix d'un élément chauffant est moins une question de température maximale absolue que d'atmosphère de fonctionnement requise pour votre processus.

Le maximum absolu : Comprendre le tungstène

Les propriétés uniques du tungstène en font le seul choix pour les applications à températures les plus extrêmes, mais ces propriétés s'accompagnent d'exigences opérationnelles strictes.

Point de fusion inégalé

Le tungstène a le point de fusion le plus élevé de tous les métaux, ce qui est la raison fondamentale pour laquelle il peut servir d'élément chauffant à des températures où d'autres échoueraient.

Limites de fonctionnement pratiques

La température de fonctionnement maximale d'un four est toujours fixée bien en dessous du point de fusion de l'élément. Cet écart assure une durée de vie raisonnable et prévient une défaillance catastrophique, c'est pourquoi les éléments en tungstène sont généralement conçus pour une utilisation jusqu'à 2 800°C.

L'exigence critique : Le contrôle de l'atmosphère

Le tungstène s'oxyde de manière catastrophique à hautes températures. S'il est chauffé en présence d'air (oxygène), il brûlera presque instantanément.

Par conséquent, les éléments en tungstène doivent être utilisés sous vide ou dans une atmosphère inerte protectrice (comme l'argon) ou une atmosphère réductrice (comme l'hydrogène). Cela ajoute une complexité et un coût significatifs à la conception du four.

Leaders des hautes températures pour une utilisation dans l'air

Pour les applications qui doivent fonctionner dans une atmosphère d'air, une classe différente de matériaux est requise. Ces éléments ne peuvent pas égaler la température de pointe du tungstène, mais sont les champions des processus à haute température dans l'air normal.

Disiliciure de molybdène (MoSi₂)

Ces éléments à base de céramique sont le choix privilégié pour les températures les plus élevées dans l'air, capables de fonctionner jusqu'à 1800°C (3272°F).

Leur caractéristique clé est la capacité à former une couche protectrice auto-cicatrisante de verre de quartz (silice) à leur surface lorsqu'ils sont chauffés. Cette couche empêche l'oxygène d'atteindre et de détruire le matériau sous-jacent.

Carbure de silicium (SiC)

Le carbure de silicium est un autre élément chauffant en céramique connu pour sa durabilité et ses excellentes performances dans l'air, avec des températures de fonctionnement maximales typiques d'environ 1600°C (2912°F).

Comme le MoSi₂, il forme une couche de silice protectrice. Le SiC est souvent apprécié pour sa haute résistance mécanique et sa résistance aux chocs thermiques.

Métaux du groupe du platine

Des métaux comme le platine et le rhodium sont parfois utilisés comme éléments chauffants dans des fours de laboratoire spécialisés. Bien que leur température maximale soit inférieure à celle du MoSi₂, ils offrent une résistance exceptionnelle à l'oxydation et à la contamination chimique, ce qui est essentiel pour les processus de haute pureté comme la fabrication du verre.

Comprendre les compromis

Le choix d'un élément chauffant est une décision d'ingénierie qui implique d'équilibrer performance, coût et complexité. Aucun matériau unique n'est le meilleur pour toutes les situations.

Atmosphère vs. Température

C'est le compromis le plus fondamental. Si vous devez dépasser ~1800°C, vous n'avez d'autre choix que d'utiliser du tungstène et d'investir dans le système de vide ou d'atmosphère contrôlée nécessaire pour le protéger.

Coût et fragilité

Les éléments céramiques à haute température comme le MoSi₂ et le SiC sont nettement plus chers que les éléments métalliques courants (comme le Nichrome). Ils sont également fragiles à température ambiante et nécessitent une manipulation soigneuse et des techniques de montage spécialisées pour éviter la casse.

Complexité du système

Un four au tungstène est intrinsèquement un système complexe et coûteux en raison de la nécessité d'une chambre étanche au vide, de pompes et de systèmes de gestion des gaz. Les fours utilisant des éléments MoSi₂ ou SiC peuvent être plus simples et moins coûteux car ils ne nécessitent pas ce contrôle atmosphérique.

Faire le bon choix pour votre application

Votre objectif spécifique dictera le matériau idéal.

- Si votre objectif principal est d'atteindre la température la plus élevée absolue (au-dessus de 2000°C) : Le tungstène est votre seule option viable, mais vous devez construire votre processus autour d'un four sous vide ou à atmosphère contrôlée.

- Si votre objectif principal est la température maximale dans une atmosphère d'air (jusqu'à 1800°C) : Le disiliciure de molybdène (MoSi₂) est la norme industrielle pour les performances de pointe dans l'air.

- Si votre objectif principal est la durabilité et la fiabilité dans l'air (jusqu'à 1600°C) : Le carbure de silicium (SiC) offre une solution robuste et souvent plus économique pour une vaste gamme de processus industriels.

- Si votre objectif principal est la pureté chimique dans un processus spécialisé : Les métaux précieux comme le platine sont choisis pour leur inertie, malgré un plafond de température plus bas et un coût de matériau plus élevé.

En fin de compte, le choix du bon élément chauffant est un équilibre entre votre température cible, l'atmosphère de fonctionnement et le budget global du système.

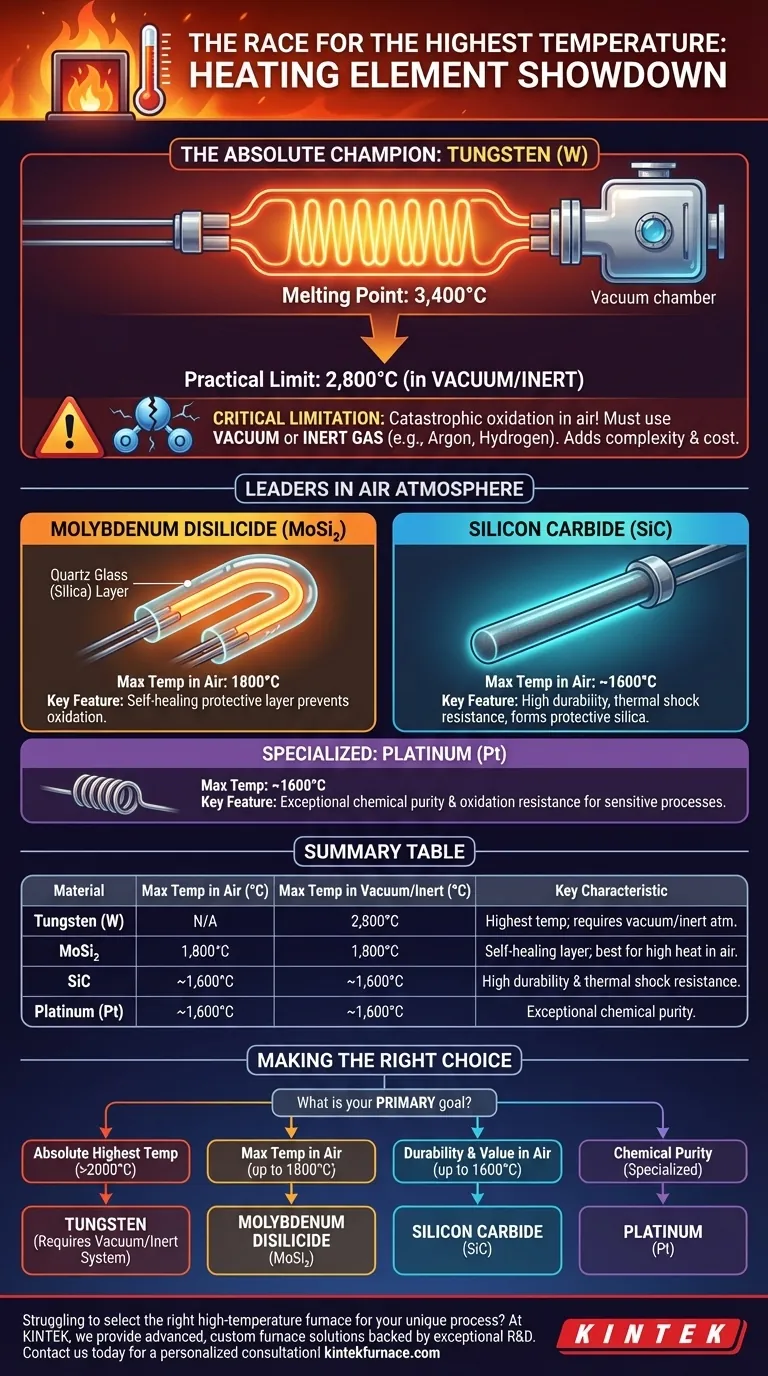

Tableau récapitulatif :

| Matériau | Temp. max dans l'air (°C) | Temp. max sous vide/inerte (°C) | Caractéristique clé |

|---|---|---|---|

| Tungstène (W) | Non applicable | 2 800°C | Température la plus élevée ; nécessite une atmosphère sous vide/inerte |

| Disiliciure de molybdène (MoSi₂) | 1 800°C | 1 800°C | Couche protectrice auto-cicatrisante ; idéal pour la chaleur élevée dans l'air |

| Carbure de silicium (SiC) | ~1 600°C | ~1 600°C | Haute durabilité et résistance aux chocs thermiques |

| Platine (Pt) | ~1 600°C | ~1 600°C | Pureté chimique exceptionnelle et résistance à l'oxydation |

Vous avez du mal à choisir le bon four haute température pour votre processus unique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à haute température. Notre gamme de produits diversifiée — comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie. Nous travaillons avec vous pour adapter précisément l'élément chauffant et le système de four à vos exigences spécifiques en matière de température, d'atmosphère et d'application, garantissant des performances et une longévité optimales.

Laissez nos experts vous aider à atteindre vos objectifs de températures extrêmes. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie