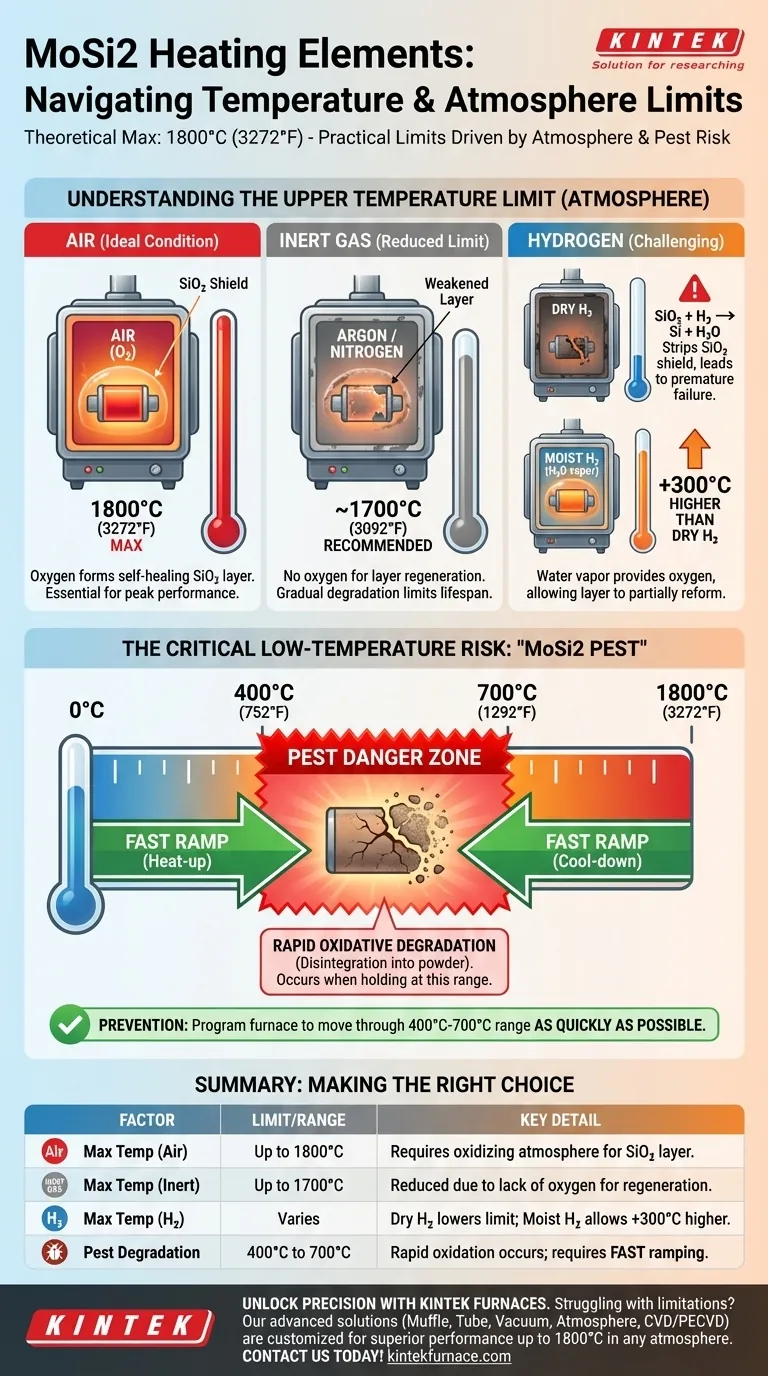

Dans des conditions idéales, les éléments chauffants en disiliciure de molybdène (MoSi2) peuvent fonctionner à des températures de four allant jusqu'à 1800°C (3272°F). Cependant, ce maximum absolu est rarement atteint en pratique. La véritable limite de fonctionnement est dictée par l'atmosphère du four et un mode de défaillance critique à basse température qui doit être géré avec soin.

La performance des éléments MoSi2 n'est pas définie par un seul chiffre, mais par deux limites critiques. La limite supérieure est déterminée par la capacité de l'atmosphère du four à maintenir une couche d'oxyde protectrice, tandis qu'une dégradation "pest" à basse température dicte la manière dont le four doit être chauffé et refroidi.

Comprendre la limite de température supérieure

La température maximale d'un élément MoSi2 dépend entièrement de la présence d'oxygène pour former et maintenir une couche de surface protectrice de silice (SiO2).

La condition idéale : atmosphère d'air

Dans une atmosphère oxydante comme l'air, les éléments MoSi2 peuvent atteindre de manière fiable leur température maximale de 1800°C.

L'oxygène de l'air réagit avec la surface de l'élément pour former en continu une fine couche de silice vitreuse auto-réparatrice. Cette couche protège le matériau sous-jacent d'une oxydation ultérieure et est la clé de sa capacité à haute température.

L'impact des atmosphères inertes

Dans les atmosphères inertes, telles que l'argon ou l'azote, la température maximale de fonctionnement recommandée est réduite d'environ 100°C, soit environ 1700°C.

Sans oxygène suffisant, la couche de silice protectrice ne peut pas se régénérer si elle est endommagée ou compromise à des températures élevées. Cette dégradation progressive limite la température maximale et la durée de vie de l'élément.

Le défi des atmosphères d'hydrogène

L'utilisation d'éléments MoSi2 dans une atmosphère d'hydrogène sec (H2) réduit sévèrement la température maximale.

L'hydrogène agit comme un agent réducteur, éliminant activement l'oxygène de la couche de silice protectrice (SiO2) et la convertissant en silicium. Cela détruit rapidement le revêtement protecteur de l'élément, entraînant une défaillance prématurée à des températures beaucoup plus basses.

La solution : utiliser de l'hydrogène humide

L'utilisation d'hydrogène humide peut améliorer considérablement les performances, permettant des températures jusqu'à 300°C plus élevées que dans l'hydrogène sec.

La vapeur d'eau (H2O) dans le gaz humide fournit une source d'oxygène. Cela permet à la couche de silice protectrice de se reformer partiellement, contrecarrant l'effet réducteur de l'hydrogène et permettant un fonctionnement à des températures plus élevées.

Le risque critique à basse température : le "MoSi2 Pest"

L'une des limitations les plus importantes des éléments MoSi2 est un mode de défaillance contre-intuitif qui se produit à des températures basses à modérées, connu sous le nom de "pest".

Qu'est-ce que le MoSi2 Pest ?

Le MoSi2 pest est une forme de dégradation oxydative rapide qui provoque la désintégration du matériau de l'élément en une poudre fine.

Ce phénomène n'est pas une défaillance à haute température, mais une dégradation chimique spécifique qui se produit dans une fenêtre de température particulière.

Quand cela se produit-il ?

La dégradation par "pest" se produit dans une plage de température critique, généralement entre 400°C et 700°C (752°F et 1292°F).

Le maintien des éléments dans cette plage de température pendant des périodes prolongées, ou un passage trop lent, les expose à une décomposition accélérée.

Comment le prévenir

La prévention exige de programmer le contrôleur du four pour traverser la plage de 400°C-700°C aussi rapidement que possible pendant la montée et la descente en température. Cela minimise le temps d'exposition de l'élément aux conditions qui causent le "pest".

Faire le bon choix pour votre objectif

Les paramètres de fonctionnement de votre four doivent être définis en fonction des exigences spécifiques de votre processus, tout en respectant les limitations fondamentales des éléments chauffants.

- Si votre objectif principal est d'atteindre la température maximale absolue (jusqu'à 1800°C) : Vous devez faire fonctionner le four dans une atmosphère d'air pour assurer le maintien constant de la couche de silice protectrice.

- Si votre objectif principal est de réaliser un processus dans une atmosphère inerte ou d'hydrogène : Vous devez accepter une température de fonctionnement maximale plus basse et contrôler soigneusement les niveaux d'humidité du gaz pour protéger les éléments.

- Si votre objectif principal est de maximiser la durée de vie de l'élément : Vous devez programmer les cycles du four pour chauffer et refroidir rapidement à travers la plage de 400°C-700°C afin d'éviter la dégradation par "MoSi2 pest".

En comprenant ces limites thermiques et atmosphériques, vous pouvez exploiter efficacement les capacités à haute température des éléments MoSi2 tout en assurant un fonctionnement fiable du four.

Tableau récapitulatif :

| Facteur | Limite / Plage de température | Détails clés |

|---|---|---|

| Température maximale dans l'air | Jusqu'à 1800°C | Nécessite une atmosphère oxydante pour la couche de silice protectrice |

| Température maximale en gaz inerte | Jusqu'à 1700°C | Réduite en raison du manque d'oxygène pour la régénération de la couche |

| Température maximale dans l'hydrogène | Varie | Le H2 sec abaisse la limite ; le H2 humide permet jusqu'à 300°C de plus |

| Plage de dégradation par "pest" | 400°C à 700°C | Une oxydation rapide se produit ; nécessite un chauffage/refroidissement rapide |

Débloquez la précision et la fiabilité avec les fours haute température de KINTEK

Vous rencontrez des problèmes de limitations de température ou de dégradation des éléments dans votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées adaptées à vos besoins. Notre gamme de produits – comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD – est conçue pour des performances supérieures jusqu'à 1800°C. Grâce à de solides capacités de personnalisation approfondie, nous garantissons un alignement précis avec vos exigences expérimentales uniques, que vous travailliez dans l'air, sous atmosphère inerte ou d'hydrogène.

Ne laissez pas les défaillances d'éléments chauffants vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours haute température peuvent améliorer l'efficacité de votre laboratoire, prolonger la durée de vie de l'équipement et fournir des résultats cohérents !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie