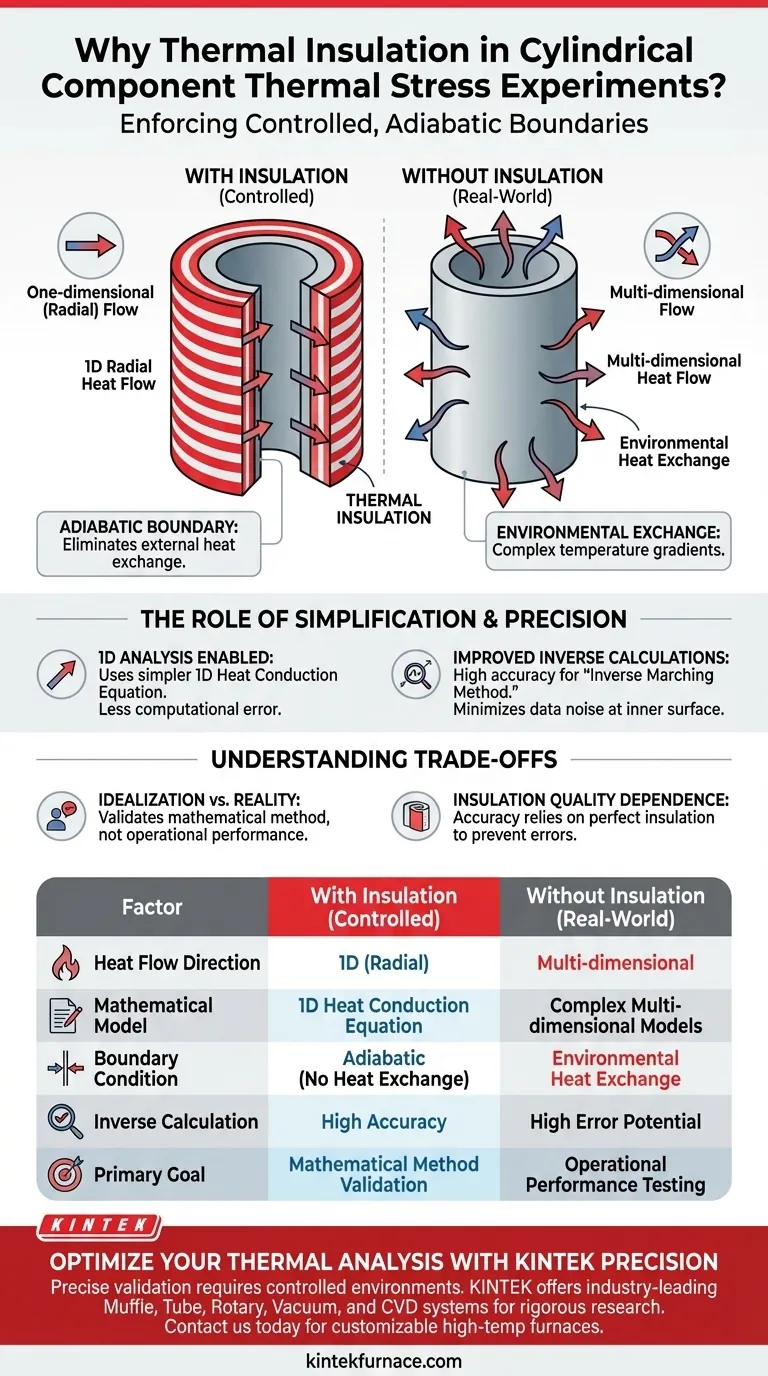

L'isolation thermique est appliquée pour imposer une condition limite contrôlée et adiabatique. En isolant la paroi extérieure, les ingénieurs éliminent les échanges de chaleur externes, forçant le transfert de chaleur à se produire exclusivement dans la direction radiale. Cela aligne la réalité physique de l'expérience avec les hypothèses d'un modèle mathématique simplifié.

L'objectif principal de l'isolation de la paroi extérieure est d'éliminer le transfert de chaleur multidimensionnel. Cela garantit que l'équation de conduction thermique unidimensionnelle reste valide, améliorant considérablement la précision des calculs inverses utilisés pour déterminer la contrainte à la surface intérieure.

Le rôle de la simplification dans la validation

Pour valider des modèles complexes de contraintes thermiques, les ingénieurs doivent d'abord contrôler les variables afin de s'assurer que leurs équations mathématiques correspondent à la réalité physique.

Restriction du flux de chaleur

Sans isolation, la chaleur s'échapperait ou entrerait naturellement par la surface extérieure d'un cylindre, créant des gradients de température complexes et multidimensionnels.

L'isolation bloque cet échange. Cela force la chaleur à ne circuler que dans une seule direction : radialement à travers l'épaisseur de la paroi.

Permettre l'analyse unidimensionnelle

Lorsque le flux de chaleur est limité à la direction radiale, le système devient "unidimensionnel".

Cela permet aux chercheurs d'utiliser l'équation de conduction thermique unidimensionnelle. Cette équation est beaucoup plus simple et moins sujette aux erreurs de calcul que les alternatives multidimensionnelles, à condition que les conditions physiques correspondent aux mathématiques.

Amélioration de la précision des calculs

Le but ultime de cette configuration est de déterminer avec précision ce qui se passe à la surface *intérieure* du composant, souvent à l'aide de données mesurées de l'extérieur.

Validation de la méthode de progression inverse

Le texte fait spécifiquement référence à la "méthode de progression inverse". Il s'agit d'une technique où les ingénieurs calculent la température et la contrainte "à rebours" à partir d'une frontière connue vers une frontière inconnue.

Si la frontière extérieure permet une perte de chaleur incontrôlée, le calcul inverse perd en précision à mesure qu'il "progresse" vers l'intérieur.

Minimisation de l'erreur à la surface intérieure

En s'assurant que la paroi extérieure est adiabatique (pas de transfert de chaleur), le modèle minimise le bruit dans les données.

Cela se traduit par un calcul précis de la distribution du champ de température à travers la paroi. Par conséquent, les valeurs dérivées pour la température et la contrainte thermique à la surface intérieure sont considérablement plus précises.

Comprendre les compromis

Bien que l'isolation soit essentielle à la validation expérimentale, elle introduit des contraintes spécifiques qui doivent être comprises.

Idéalisation vs. Réalité

Cette configuration valide la méthode mathématique, pas nécessairement la réalité opérationnelle d'un composant.

Dans les applications du monde réel, les tuyaux et les cylindres perdent souvent de la chaleur au profit de leur environnement. Par conséquent, cette configuration expérimentale est strictement destinée à valider la précision de la méthode de calcul, et non à tester les performances du composant sans isolation.

Dépendance de la qualité de l'isolation

La précision de l'hypothèse 1D dépend entièrement de la qualité de l'isolation.

Si l'isolation est imparfaite et permet une fuite de chaleur, même mineure, l'équation 1D ne décrira plus parfaitement l'état physique. Cela introduit des erreurs qui s'amplifient à mesure que le calcul se rapproche de la surface intérieure.

Appliquer cela à votre analyse

Lors de la conception de vos expériences de contraintes thermiques, choisissez vos conditions aux limites en fonction de vos objectifs de validation spécifiques.

- Si votre objectif principal est de valider un algorithme mathématique : Utilisez une isolation épaisse pour imposer un flux de chaleur 1D et éliminer les variables externes.

- Si votre objectif principal est les tests opérationnels : Retirez l'isolation pour capturer les échanges de chaleur environnementaux du monde réel, en reconnaissant que les mathématiques nécessiteront une modélisation multidimensionnelle complexe.

En contrôlant la frontière extérieure, vous transformez un phénomène physique complexe en un problème mathématique précis et résoluble.

Tableau récapitulatif :

| Facteur | Avec isolation (contrôlée) | Sans isolation (monde réel) |

|---|---|---|

| Direction du flux de chaleur | Unidimensionnel (radial) | Multidimensionnel |

| Modèle mathématique | Équation de conduction thermique 1D | Modèles multidimensionnels complexes |

| Condition limite | Adiabatique (pas d'échange de chaleur) | Échange de chaleur environnemental |

| Calcul inverse | Haute précision (progression inverse) | Potentiel d'erreur élevé |

| Objectif principal | Validation de la méthode mathématique | Tests de performance opérationnelle |

Optimisez votre analyse thermique avec la précision KINTEK

Une validation précise des contraintes thermiques commence par des environnements contrôlés et des équipements de chauffage fiables. KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous vide et CVD leaders de l'industrie, tous conçus pour répondre aux exigences rigoureuses de la recherche en laboratoire et des tests de matériaux.

Que vous ayez besoin d'imposer des frontières adiabatiques pour la validation mathématique ou de simuler des gradients de chaleur complexes du monde réel, notre équipe R&D experte propose des fours haute température personnalisables adaptés à vos spécifications uniques.

Prêt à améliorer la précision de votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir comment les solutions thermiques avancées de KINTEK peuvent rationaliser vos flux de travail expérimentaux.

Guide Visuel

Références

- Magdalena Jaremkiewicz. Analysis of the Accuracy of the Inverse Marching Method Used to Determine Thermal Stresses in Cylindrical Pressure Components with Holes. DOI: 10.3390/en18174546

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages technologiques de l'utilisation d'un système de recuit thermique rapide (RTA) ? Précision pour les semi-conducteurs

- Quelle est la fonction d'un four de séchage industriel dans la préparation de catalyseurs ZnZrOx ? Assurer une adsorption uniforme des précurseurs métalliques

- Quel est le but du recuit du substrat de saphir à 980 °C avec du Cr ? Obtenir une croissance unidirectionnelle de Cr2S3

- Quel type d'environnement de réaction est requis pour la synthèse de verres chalcogénures Ge-Se-Tl-Sb ? | KINTEK

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Quel est le but d'un traitement de recuit à 600 degrés Celsius ? Améliorer la stabilité des couches minces d'AZO

- Quelle est la fonction d'un système de chauffage précis lors de l'hydrolyse de l'huile de palmiste ? Optimisez votre rendement en acides gras

- Quel type de four est le meilleur pour des applications spécifiques ? Choisissez le four adapté à vos besoins de production