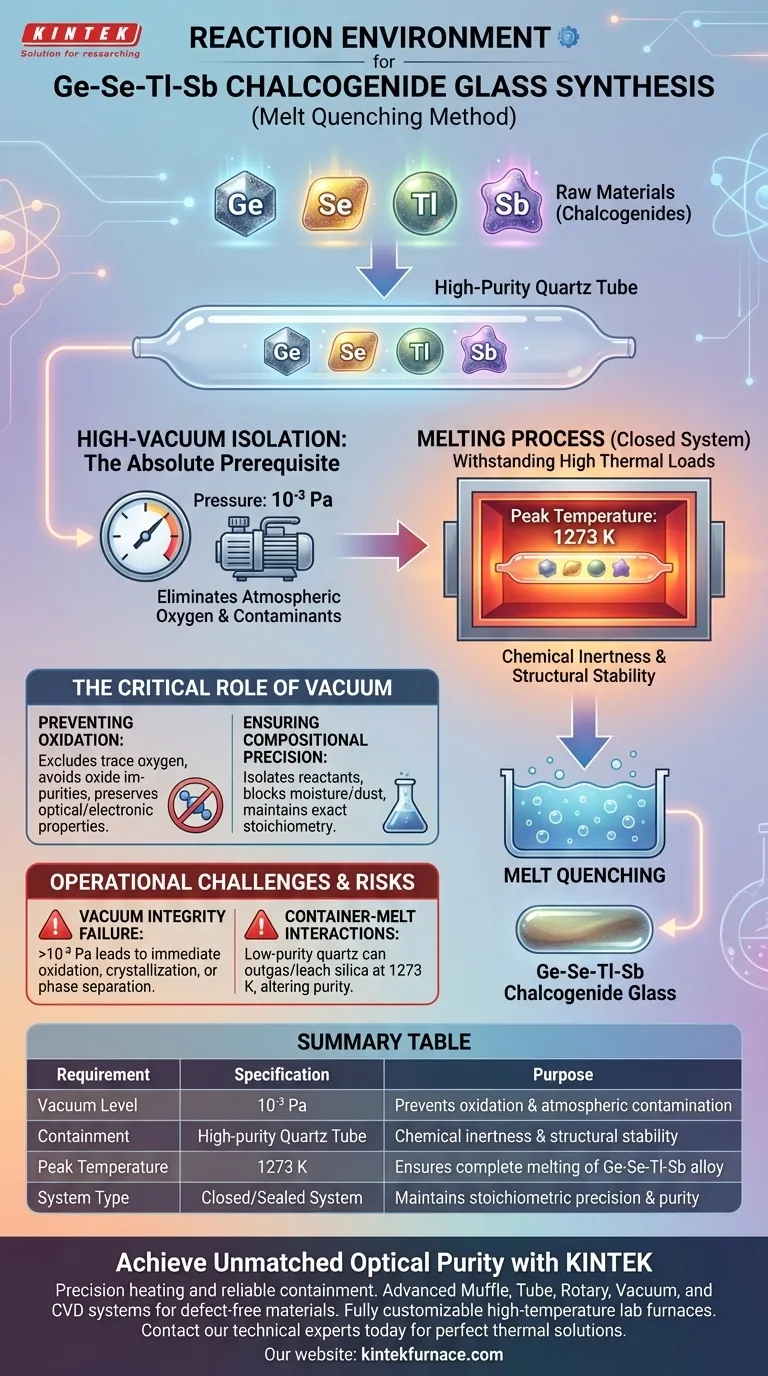

L'isolation sous vide poussé est la condition préalable absolue pour la synthèse de verres chalcogénures Ge-Se-Tl-Sb par trempe à partir de la masse fondue. Plus précisément, la réaction nécessite l'encapsulation des matières premières dans des tubes de quartz de haute pureté évacués à une pression de 10⁻³ Pa. Cet environnement scellé et exempt d'oxygène est maintenu tout au long du processus de fusion, qui atteint des températures allant jusqu'à 1273 K.

La synthèse de verre chalcogénure de haute pureté repose sur un système fermé sous vide poussé (10⁻³ Pa) afin d'éliminer complètement l'oxygène atmosphérique et les contaminants, empêchant l'oxydation et garantissant une composition précise de l'alliage pendant la fusion à haute température.

Le rôle critique de l'environnement sous vide

Prévention de l'oxydation

La fonction principale du vide de 10⁻³ Pa est l'exclusion de l'oxygène.

Les éléments chalcogénures (Ge, Se, Tl, Sb) sont très sensibles à l'oxydation à des températures élevées. Même des traces d'oxygène atmosphérique peuvent réagir avec la masse fondue, créant des impuretés d'oxyde qui dégradent les propriétés optiques et électroniques du verre final.

Assurer la précision de la composition

Au-delà de l'oxydation, l'environnement scellé protège la stœchiométrie de l'alliage.

En isolant les réactifs dans un système fermé en quartz, vous évitez l'introduction d'humidité et de poussière atmosphériques. Cela garantit que la composition finale du verre correspond strictement au rapport Ge-Se-Tl-Sb souhaité, sans contamination externe.

Résister aux charges thermiques élevées

L'environnement de réaction doit maintenir son intégrité sous une chaleur extrême.

Le processus de synthèse implique le chauffage des matériaux à 1273 K. Le quartz de haute pureté est choisi comme matériau de confinement car il reste chimiquement inerte et structurellement stable à ces températures, contrairement au verre standard ou aux céramiques de moindre qualité.

Défis opérationnels et risques

Défaillance de l'intégrité du vide

Le succès de la synthèse est binaire ; si le vide est compromis, le matériau est ruiné.

Si la pression dépasse 10⁻³ Pa en raison d'une micro-fuite ou d'un scellement inadéquat, l'oxydation se produira immédiatement. Cela entraîne souvent une cristallisation ou une séparation de phase plutôt que la formation d'un verre homogène.

Interactions conteneur-masse fondue

Bien que le quartz soit robuste, il n'est pas invincible.

À 1273 K, la masse fondue réactive est en contact direct avec les parois du tube. Il est essentiel d'utiliser du quartz de haute pureté pour empêcher le tube lui-même de dégazéifier ou de relarguer de la silice dans la masse fondue de chalcogénure, ce qui modifierait l'indice de réfraction et la pureté du verre.

Assurer le succès de la synthèse

Pour obtenir des résultats optimaux avec les verres Ge-Se-Tl-Sb, vous devez privilégier la qualité de vos systèmes de confinement et d'évacuation.

- Si votre objectif principal est la pureté optique : Assurez-vous que votre système de vide peut maintenir de manière fiable 10⁻³ Pa ou moins pour éliminer les bandes d'absorption causées par les oxydes.

- Si votre objectif principal est la stabilité mécanique : Vérifiez que les ampoules en quartz sont conçues pour des températures supérieures à 1273 K afin d'éviter la rupture pendant la phase de trempe à partir de la masse fondue.

Le respect strict des protocoles de vide poussé est le seul moyen de garantir un verre chalcogénure homogène et sans défaut.

Tableau récapitulatif :

| Exigence | Spécification | Objectif |

|---|---|---|

| Niveau de vide | 10⁻³ Pa | Prévient l'oxydation et la contamination atmosphérique |

| Confinement | Tube de quartz de haute pureté | Inertie chimique et stabilité structurelle |

| Température maximale | 1273 K | Assure la fusion complète de l'alliage Ge-Se-Tl-Sb |

| Type de système | Système fermé/scellé | Maintient la précision stœchiométrique et la pureté |

Obtenez une pureté optique inégalée avec KINTEK

La synthèse sous vide poussé de verres chalcogénures exige un chauffage de précision et un confinement fiable. KINTEK fournit la technologie avancée nécessaire pour garantir que vos matériaux restent exempts de défauts. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos exigences de synthèse uniques.

Prêt à améliorer votre recherche sur les matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment les miroirs elliptiques fonctionnent-ils pour créer un champ de température horizontal dans un four optique à zone flottante ?

- Quels sont les avantages techniques d'un four à rouleaux à canal unique ? Optimisez vos cycles de frittage rapides

- Pourquoi les équipements industriels de séchage et de broyage sont-ils nécessaires au prétraitement ? Optimiser les réactions chimiques

- Pourquoi le charbon de bois est-il utilisé comme matériau susceptor lors du revêtement par micro-ondes de FeCoNiMnCu ? Obtenez un chauffage efficace.

- Pourquoi un contrôle précis de la température de surchauffe est-il requis ? Débloquez des alliages nanocristallins magnétiques doux de haute qualité

- Quelle est la fonction d'un four de séchage à air forcé de laboratoire dans le prétraitement des déchets de fruits ? Assurer des rendements de carbone supérieurs

- Comment le processus de calcination secondaire améliore-t-il les catalyseurs chargés de Na2WO4 ? Optimisez les performances de surface dès aujourd'hui

- Quelle est l'importance du contrôle programmé de la température dans la conversion des couches minces de TiO2 ? Maîtriser la précision structurelle