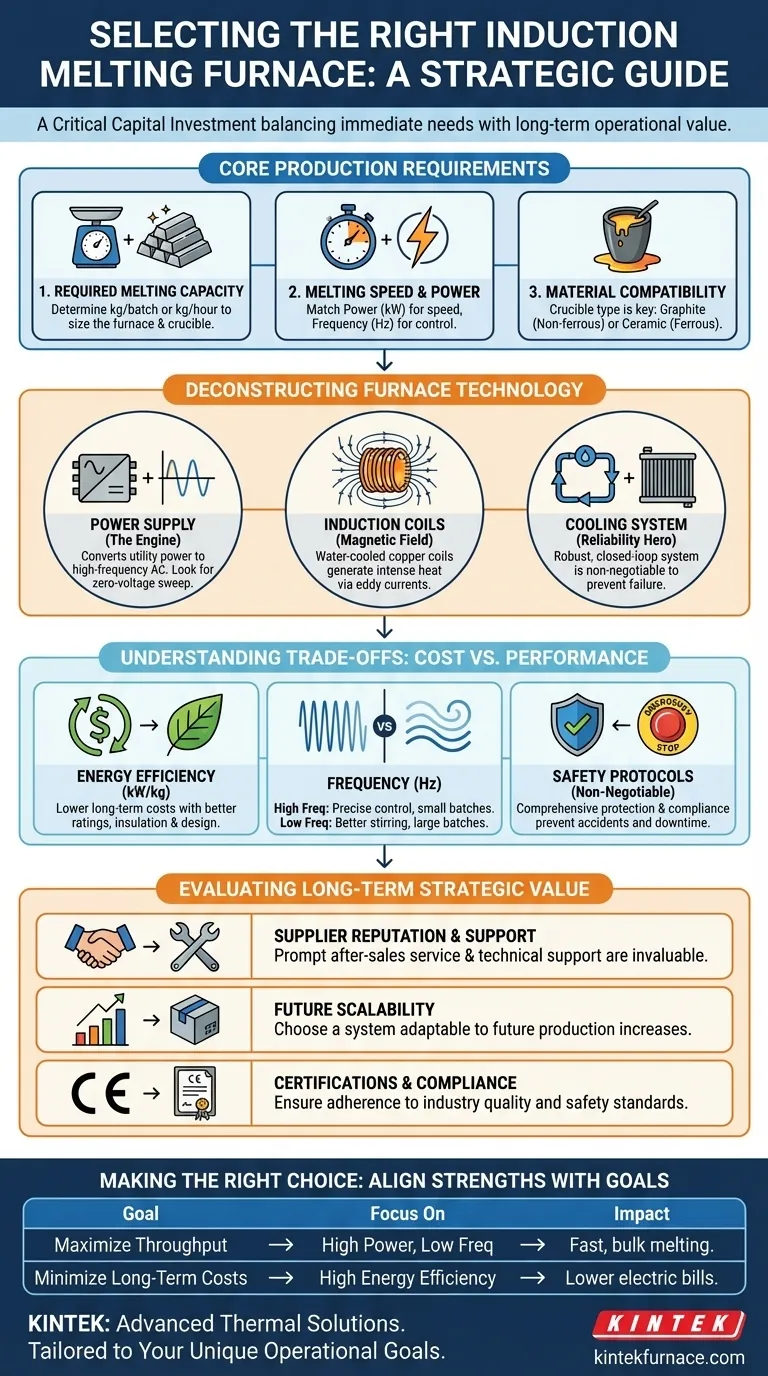

Le choix du bon four à induction est un investissement en capital critique. Les facteurs les plus importants à prendre en compte sont votre capacité de fusion requise, la vitesse nécessaire de vos fusions, les matériaux spécifiques que vous traiterez et l'efficacité énergétique globale du système. Ces critères primaires dictent la puissance, la fréquence et le type de creuset du four, formant la base de votre décision.

Au-delà des spécifications de base, le choix optimal repose sur une évaluation holistique de l'ensemble de votre écosystème opérationnel. La vraie valeur se trouve en équilibrant le prix d'achat initial avec les coûts énergétiques à long terme, les protocoles de sécurité et la valeur stratégique du support fournisseur et de l'évolutivité future.

Définir vos exigences de production de base

La première étape consiste à quantifier vos besoins opérationnels avec précision. Le four doit être dimensionné pour répondre à vos demandes de production actuelles et anticipées sans être excessivement surdimensionné, ce qui entraînerait une inefficacité.

Calcul de votre capacité de fusion requise

Votre capacité requise est la quantité de métal, en poids, que vous devez faire fondre en une seule charge ou sur une période de temps spécifique (par exemple, kilogrammes par heure). Cela détermine directement la taille physique du four et de son creuset.

Adapter la puissance et la fréquence à la vitesse de fusion

La vitesse de fusion est fonction de la puissance nominale (kW) du four et de sa fréquence de fonctionnement (Hz). Une puissance nominale plus élevée fournit plus d'énergie à la charge, ce qui entraîne des temps de fusion plus rapides.

La fréquence joue un rôle plus nuancé. Les basses fréquences (inférieures à 1 kHz) sont meilleures pour l'agitation et la fusion de grandes quantités de métal, tandis que les hautes fréquences (jusqu'à 1100 kHz) sont plus efficaces pour les petites quantités et les alliages spéciaux, offrant un contrôle précis.

Assurer la compatibilité des matériaux et des creusets

Le type de métal que vous faites fondre dicte le matériau du creuset requis. Les creusets en graphite sont courants pour les métaux non ferreux comme l'aluminium et le cuivre, tandis que les creusets en céramique sont nécessaires pour les métaux ferreux comme l'acier et le fer en raison de leurs points de fusion plus élevés et de leurs différentes interactions chimiques.

Décrypter la technologie du four

Comprendre les composants clés d'un four à induction révèle comment il atteint ses performances et où se situent les points de défaillance potentiels.

L'alimentation électrique : le moteur du four

L'alimentation électrique est le cœur du système. Elle convertit l'énergie électrique standard de 50/60 Hz en courant alternatif haute fréquence qui alimente les bobines d'induction. Les alimentations modernes dotées d'un logiciel de balayage à tension nulle permettent des démarrages efficaces et fréquents, ce qui est crucial pour les environnements de production dynamiques.

Les bobines d'induction : générer le champ magnétique

Des bobines de cuivre refroidies à l'eau génèrent le champ magnétique intense et alternatif qui induit des courants de Foucault dans la charge métallique, la faisant chauffer et fondre. La conception et l'intégrité de ces bobines sont primordiales pour un transfert d'énergie efficace.

Le système de refroidissement : le héros méconnu de la fiabilité

Un four à induction génère une chaleur immense, non seulement dans le métal mais aussi dans l'électronique et les bobines. Un système de refroidissement par eau en circuit fermé robuste est non négociable. Il empêche la surchauffe, protège les composants critiques et est essentiel pour un fonctionnement constant et à long terme. Un refroidissement insuffisant est une cause principale de défaillance du four.

Comprendre les compromis : coût vs performance

Un four bon marché est rarement le choix le plus économique. Le prix d'achat initial n'est qu'une partie du coût total de possession.

L'équation de l'efficacité énergétique

La consommation d'énergie est le coût opérationnel le plus important. Recherchez des fours avec des indices d'efficacité énergétique clairs (kW par kg/lb de métal fondu). Une isolation améliorée, une conception de bobine optimisée et une modulation de puissance avancée peuvent réduire considérablement les factures d'électricité sur la durée de vie du four.

Haute fréquence vs basse fréquence

Il y a un compromis direct ici. Les fours à haute fréquence offrent un contrôle précis pour les petites fusions propres, mais sont moins efficaces pour agiter de grands volumes. Les fours à basse fréquence excellent à créer une forte action d'agitation, ce qui est idéal pour homogénéiser les alliages en grandes quantités, mais ils sont moins contrôlés pour de plus petites quantités.

Les coûts cachés d'une sécurité inadéquate

Économiser sur la sécurité est une erreur catastrophique. Un four de qualité doit inclure des mécanismes de protection complets : arrêts automatiques, protection contre les surintensités et les surtensions, et arrêts d'urgence. La conformité aux normes de sécurité de l'industrie protège vos opérateurs et prévient les accidents coûteux et les temps d'arrêt.

Évaluation de la valeur stratégique à long terme

Votre choix de four est un partenariat à long terme avec l'équipement et son fabricant.

Réputation du fournisseur et support après-vente

La réputation d'un fournisseur est un indicateur direct de la qualité et de la fiabilité du produit. Renseignez-vous sur leurs antécédents, les témoignages de clients et la disponibilité d'un service après-vente et d'un support technique rapides. En cas de problème, la rapidité et la qualité du support sont inestimables.

Planification de l'expansion future

Considérez la trajectoire de croissance de votre entreprise. Un four qui peut être mis à l'échelle ou qui fait partie d'un système adaptable peut s'adapter aux augmentations futures de la demande de production. Cette prévoyance évite la nécessité d'un remplacement complet et coûteux à terme.

L'importance des certifications et de la conformité

Assurez-vous que le four répond aux certifications industrielles et régionales clés, telles que CE (pour l'Europe). Ces normes ne sont pas de simples obstacles bureaucratiques ; elles sont une garantie de base de qualité, de sécurité et d'intégrité opérationnelle.

Faire le bon choix pour votre opération

Pour simplifier votre décision, alignez les atouts du four avec votre objectif commercial principal.

- Si votre objectif principal est de maximiser le débit : Privilégiez un système de haute puissance, à basse fréquence, avec un creuset de grande capacité pour fondre rapidement de grandes quantités de matériaux.

- Si votre objectif principal est de fondre des petites quantités diverses d'alliages spéciaux : Un four à haute fréquence offre le meilleur contrôle, la meilleure propreté et la meilleure efficacité pour votre application.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : Examinez attentivement les indices d'efficacité énergétique (kW/kg) et investissez dans une isolation et un refroidissement supérieurs, même si le coût initial est plus élevé.

- Si votre objectif principal est la sécurité et la fiabilité opérationnelles : La réputation du fournisseur, des caractéristiques de sécurité robustes et un réseau de support disponible devraient être vos principaux critères.

Un four bien choisi n'est pas seulement un équipement ; c'est un atout stratégique qui stimule l'efficacité et la rentabilité de l'ensemble de votre opération de fusion.

Tableau récapitulatif :

| Facteur | Considérations clés | Impact sur le choix |

|---|---|---|

| Capacité de fusion | kg/lot ou kg/heure requis | Détermine la taille du four et du creuset |

| Vitesse de fusion | Puissance nominale (kW) et Fréquence (Hz) | Plus de puissance = fusions plus rapides ; La fréquence affecte l'agitation et le contrôle |

| Compatibilité des matériaux | Type de métal (ferreux/non ferreux) | Dicte le type de creuset (graphite vs céramique) |

| Efficacité énergétique | kW par kg de métal fondu | Principal moteur des coûts opérationnels à long terme |

| Support fournisseur | Service après-vente, support technique et réputation | Critique pour la fiabilité et la minimisation des temps d'arrêt |

Prêt à choisir le bon four à induction pour vos besoins spécifiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées. Notre équipe travaillera avec vous pour analyser vos exigences de production de base – de la capacité et de la vitesse à la compatibilité des matériaux et à l'efficacité énergétique – garantissant que votre four est un atout stratégique qui génère de la rentabilité.

Contactez KINTROL dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise et nos capacités de personnalisation approfondies peuvent vous offrir une solution précisément adaptée à vos objectifs opérationnels uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues