À la base, l'efficacité énergétique d'un four de fusion à induction est un levier direct sur les coûts opérationnels et la rentabilité. Étant donné que ces fours sont des consommateurs d'énergie importants, une unité plus efficace se traduit directement par des factures d'électricité plus basses. Cette réduction de la consommation d'énergie génère non seulement des économies de coûts substantielles à long terme, mais apporte également des avantages environnementaux cruciaux en réduisant l'empreinte carbone de votre exploitation.

Bien que l'avantage immédiat d'un four économe en énergie soit une facture d'électricité réduite, sa véritable valeur réside dans la manière dont l'efficacité affecte la productivité globale, la qualité de la coulée et l'évolutivité à long terme. Ce n'est pas seulement une caractéristique, mais un élément fondamental d'une opération de fusion moderne et compétitive.

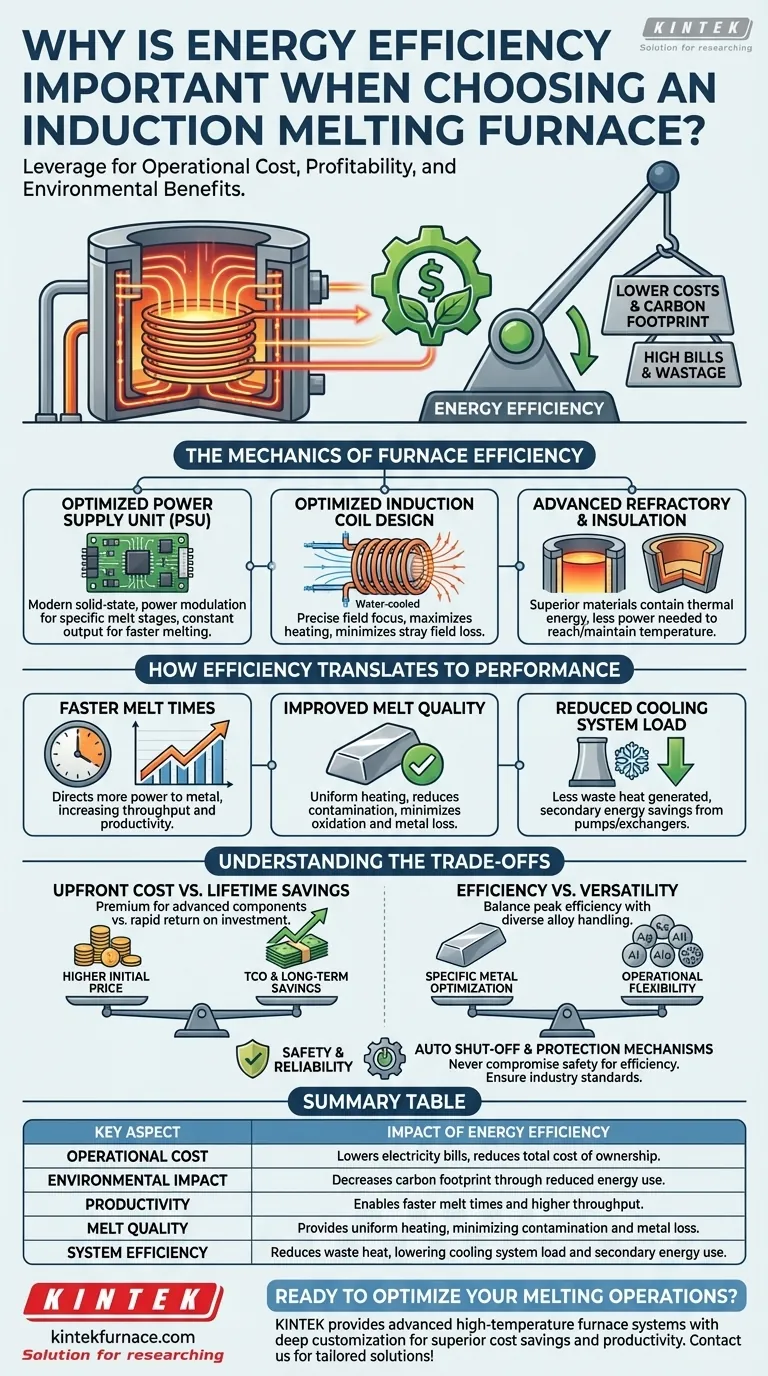

Les mécanismes de l'efficacité du four

Comprendre où l'énergie est utilisée – et économisée – nécessite d'examiner les composants principaux du système de four. Les gains d'efficacité modernes ne proviennent pas d'une seule percée, mais de l'optimisation de l'ensemble du système fonctionnant de concert.

L'unité d'alimentation électrique (PSU)

L'unité d'alimentation est le cœur du four, convertissant l'électricité du réseau standard en courant alternatif haute fréquence nécessaire pour générer le champ magnétique. Les alimentations à semi-conducteurs modernes sont beaucoup plus efficaces que les anciennes technologies.

Elles permettent des fonctionnalités telles que la modulation de puissance, qui ajuste la sortie d'énergie à l'étape spécifique de la fusion, et maintiennent une sortie de puissance constante, ce qui conduit directement à des vitesses de fusion plus rapides et plus prévisibles.

Conception optimisée de la bobine à induction

La bobine à induction en cuivre refroidie à l'eau est l'endroit où l'énergie est convertie en un puissant champ magnétique. L'efficacité de ce transfert est primordiale.

Une bobine bien conçue concentre le champ magnétique précisément sur la charge métallique. Cela garantit que l'énergie maximale est absorbée par le métal pour le chauffage et minimise l'énergie perdue sous forme de champs électromagnétiques parasites, ce qui donne une fusion plus efficace.

Matériaux réfractaires et isolation avancés

Chaque parcelle de chaleur qui s'échappe du creuset est de l'énergie gaspillée. Les fours à haute efficacité utilisent des matériaux réfractaires et une isolation supérieurs pour contenir l'énergie thermique dans la coulée.

Cette caractéristique simple mais essentielle signifie que moins d'énergie est nécessaire pour atteindre et maintenir la température cible, réduisant directement la consommation de kilowattheures à chaque cycle.

Comment l'efficacité se traduit par la performance

L'efficacité énergétique n'est pas seulement un chiffre abstrait ; elle a des effets tangibles sur vos opérations quotidiennes et la qualité de votre produit final.

Temps de fusion plus rapides

Un four efficace dirige plus de puissance vers le métal. Cela entraîne un chauffage plus rapide et des temps de fusion plus courts, ce qui augmente directement la productivité et le débit de votre usine.

Pour les opérations à l'échelle industrielle, gagner quelques minutes sur chaque cycle de fusion peut représenter des heures de temps de production supplémentaire sur une semaine.

Qualité de coulée améliorée

L'efficacité est étroitement liée au contrôle. Un système bien conçu assure un chauffage uniforme, garantissant que toute la charge métallique atteint la température simultanément.

Cette cohérence réduit le risque de contamination due à la surchauffe, minimise la perte de métal due à l'oxydation et produit un produit final plus homogène.

Charge réduite du système de refroidissement

L'inefficacité se manifeste par une chaleur perdue, que le système de refroidissement à eau en circuit fermé du four doit ensuite évacuer. Un four plus efficace génère moins de chaleur perdue.

Cela réduit la charge sur le système de refroidissement, entraînant des économies d'énergie secondaires provenant des pompes et des échangeurs de chaleur, ainsi qu'une consommation d'eau réduite.

Comprendre les compromis

Le choix d'un four nécessite une vision holistique. L'option la plus économe en énergie n'est peut-être pas la solution parfaite sans tenir compte d'autres facteurs critiques.

Coût initial par rapport aux économies à vie

Les fours à haute efficacité ont souvent un prix d'achat initial plus élevé en raison de leurs composants avancés. Cependant, cette prime est un investissement.

Vous devez calculer le coût total de possession (TCO), en tenant compte des économies d'énergie à long terme, qui peuvent souvent fournir un retour rapide sur l'investissement initial.

Efficacité par rapport à la polyvalence

Certaines conceptions de fours sont hautement optimisées pour un métal et une taille de charge spécifiques afin d'atteindre une efficacité maximale. Cette spécialisation peut parfois se faire au détriment de la flexibilité.

Si votre exploitation traite une grande variété d'alliages ou de tailles de lots, vous devez équilibrer le besoin d'une efficacité maximale avec le besoin de polyvalence opérationnelle.

Ne négligez pas la sécurité et la fiabilité

La recherche de l'efficacité ne doit jamais compromettre la sécurité. Assurez-vous que tout four que vous envisagez respecte toutes les normes de sécurité de l'industrie, avec des fonctionnalités telles que les systèmes d'arrêt automatique et les arrêts d'urgence.

De même, la fiabilité est essentielle. Les fours dotés de mécanismes de protection complets contre la surtension, le surintensité et les pénuries d'eau garantissent le temps de fonctionnement et protègent l'équipement contre les dommages, préservant ainsi votre investissement.

Faire le bon choix pour votre exploitation

Le four idéal dépend entièrement de vos objectifs opérationnels spécifiques. Utilisez ces points pour guider votre processus de prise de décision.

- Si votre objectif principal est de maximiser le débit : Privilégiez un four avec une puissance de sortie constante élevée et des antécédents éprouvés de capacités de fusion rapides.

- Si votre objectif principal est de minimiser les coûts opérationnels : Examinez attentivement les indices d'efficacité de l'alimentation électrique et la qualité de l'isolation pour réduire la consommation d'énergie à long terme.

- Si votre objectif principal est la croissance à long terme : Sélectionnez un système évolutif qui maintient son efficacité sur une gamme d'exigences de production pour éviter les coûts de remplacement futurs.

- Si votre objectif principal est de fondre des alliages divers ou sensibles : Assurez-vous que le contrôle précis de la température et les capacités de chauffage uniforme du four sont suffisants pour vos besoins métallurgiques.

En fin de compte, choisir le bon four consiste à investir dans un système où l'efficacité énergétique favorise non seulement les économies, mais aussi l'excellence opérationnelle globale.

Tableau récapitulatif :

| Aspect clé | Impact de l'efficacité énergétique |

|---|---|

| Coût opérationnel | Réduit les factures d'électricité, diminue le coût total de possession |

| Impact environnemental | Diminue l'empreinte carbone grâce à la réduction de la consommation d'énergie |

| Productivité | Permet des temps de fusion plus rapides et un débit plus élevé |

| Qualité de la coulée | Assure un chauffage uniforme, minimisant la contamination et la perte de métal |

| Efficacité du système | Réduit la chaleur perdue, diminuant la charge du système de refroidissement et la consommation d'énergie secondaire |

Prêt à optimiser vos opérations de fusion avec des solutions économes en énergie ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours haute température avancés, y compris des fours de fusion à induction, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques, vous aidant à réaliser des économies de coûts, une productivité et une évolutivité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à votre entreprise !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté