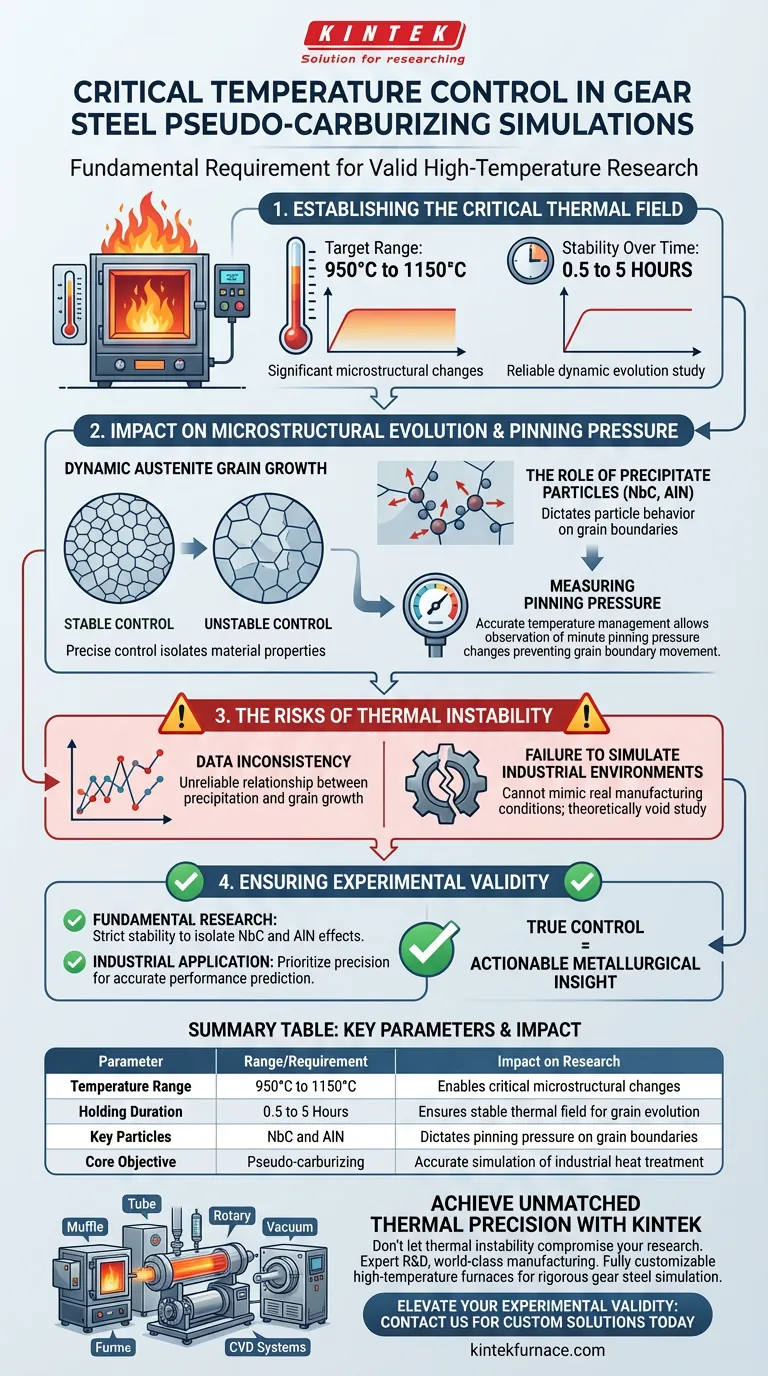

Un contrôle précis de la température est l'exigence fondamentale pour des simulations de pseudo-carburation valides. Dans les fours de traitement thermique à haute température, spécifiquement dans la plage critique de 950°C à 1150°C, le maintien d'un champ thermique stable est essentiel pour reproduire fidèlement les conditions industrielles. Sans cette précision, il est impossible d'étudier de manière fiable l'évolution dynamique des grains d'austénite ou le comportement des particules de précipités sur des durées de maintien de 0,5 à 5 heures.

Une gestion thermique précise ne consiste pas seulement à atteindre une température cible ; il s'agit de stabiliser l'environnement pour observer les changements subtils de pression d'ancrage causés par les particules de NbC ou d'AlN. Cette précision garantit que les données expérimentales reflètent fidèlement les réalités de la carburation industrielle des aciers d'engrenage.

Établir le champ thermique

La plage de température critique

Pour la simulation de l'acier d'engrenage, le four doit maintenir un contrôle rigoureux entre 950°C et 1150°C.

Cette fenêtre spécifique de haute température est celle où se produisent les changements microstructuraux les plus significatifs dans l'acier.

Stabilité dans le temps

La simulation nécessite que cette stabilité soit maintenue pendant des durées allant de 0,5 à 5 heures.

Toute fluctuation pendant cette période prolongée peut introduire des variables qui faussent les données concernant l'évolution des grains.

Impact sur l'évolution microstructurale

Croissance dynamique des grains d'austénite

L'objectif principal de ces simulations est d'étudier comment les grains d'austénite évoluent dynamiquement.

La croissance des grains est très sensible aux apports thermiques ; un contrôle précis garantit que les schémas de croissance résultent des propriétés du matériau et non d'une erreur du four.

Le rôle des particules de précipités

Dans l'acier d'engrenage, des particules telles que le NbC (Carbure de Niobium) et l'AlN (Nitrures d'Aluminium) jouent un rôle crucial.

Ces particules se trouvent sur les joints de grains, et leur comportement est strictement dicté par l'environnement thermique.

Mesure de la pression d'ancrage

Une gestion précise de la température permet aux chercheurs d'observer les changements de pression d'ancrage.

Cette pression est la force exercée par les particules de précipités qui empêche les joints de grains de se déplacer. Des observations fiables de ce mécanisme sont impossibles sans un champ thermique stable.

Les risques de l'instabilité thermique

Incohérence des données

Si le contrôle de la température manque de précision, la relation observée entre la précipitation des particules et la croissance des grains devient peu fiable.

Vous ne pouvez pas distinguer les effets causés par la composition de l'alliage des effets causés par des pics ou des chutes de température.

Échec de la simulation des environnements industriels

L'objectif ultime est de simuler efficacement les environnements de carburation industriels.

Un four qui ne peut pas maintenir un point de consigne précis ne parvient pas à imiter les conditions contrôlées de la fabrication réelle, rendant l'étude de pseudo-carburation théoriquement nulle.

Assurer la validité expérimentale

Pour maximiser la valeur de vos simulations à haute température, alignez les capacités de votre équipement avec vos objectifs de recherche spécifiques.

- Si votre objectif principal est la recherche fondamentale : Assurez-vous que votre four peut maintenir une stabilité stricte pour isoler les effets des pressions d'ancrage du NbC et de l'AlN sur les joints de grains.

- Si votre objectif principal est l'application industrielle : Privilégiez la précision thermique pour garantir que votre cycle de pseudo-carburation prédit avec précision les performances réelles de l'acier d'engrenage.

Un véritable contrôle de votre champ thermique est le seul chemin vers une connaissance métallurgique exploitable.

Tableau récapitulatif :

| Paramètre | Plage/Exigence | Impact sur la recherche |

|---|---|---|

| Plage de température | 950°C à 1150°C | Permet des changements microstructuraux critiques |

| Durée de maintien | 0,5 à 5 heures | Assure un champ thermique stable pour l'évolution des grains |

| Particules clés | NbC et AlN | Détermine la pression d'ancrage sur les joints de grains |

| Objectif principal | Pseudo-carburation | Simulation précise du traitement thermique industriel |

Atteignez une précision thermique inégalée avec KINTEK

Ne laissez pas l'instabilité thermique compromettre vos recherches métallurgiques. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de Muffle, Tube, Rotatif, sous Vide et CVD de haute précision conçus pour répondre aux exigences rigoureuses de la simulation d'acier d'engrenage. Que vous ayez besoin d'isoler les effets de pression d'ancrage ou de reproduire des cycles de carburation industriels complexes, nos fours de laboratoire à haute température sont entièrement personnalisables selon vos spécifications de recherche uniques.

Prêt à améliorer la validité expérimentale de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Yingqi Zhu, Na Min. Effect of Precipitated Particles on Austenite Grain Growth of Al- and Nb-Microalloyed 20MnCr Gear Steel. DOI: 10.3390/met14040469

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le pressage isostatique de qualité industrielle est-il nécessaire pour la zircone ? Atteindre une densité uniforme et une intégrité structurelle

- Quel est le rôle des précurseurs hydratés dans la synthèse des nanofeuillets de Mn3O4 ? Atteindre un contrôle dimensionnel au niveau atomique

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des SFRP ? Préserver l'intégrité du matériau et prévenir la dégradation

- Comment un système de contrôle précis de la température facilite-t-il la conversion du PEHD ? Optimisez l'efficacité de votre pyrolyse catalytique

- Pourquoi un autoclave en acier inoxydable avec revêtement en téflon est-il nécessaire pour le BiVO4 ? Assurer la pureté et les hautes performances

- Quel est le rôle d'un four ventilé dans le prétraitement de séchage des résidus d'uranium ? Assurer la sécurité et la fluidité

- Quel est le rôle principal de l'hydrogène de haute pureté dans le traitement thermique ? Obtenir une protection supérieure des revêtements métalliques

- Quelle est la fonction d'un réacteur solvothermique lors de la synthèse d'Ir-TiO2 ? Amélioration du dopage et de la morphologie des matériaux