Le rôle principal de l'hydrogène de haute pureté dans le traitement thermique est d'agir comme un puissant agent réducteur. En réagissant activement avec l'oxygène résiduel dans le four et en l'éliminant, il crée un environnement à très faible teneur en oxygène, essentiel pour le recuit à haute température. Cela empêche l'oxydation involontaire des revêtements métalliques, garantissant ainsi la préservation de leur pureté chimique et de leur intégrité structurelle physique tout au long du processus.

Dans les applications de revêtement métallique, l'hydrogène n'est pas simplement un gaz atmosphérique passif ; c'est un participant chimique actif. Sa capacité à "éliminer" l'oxygène de l'environnement est le facteur déterminant qui permet la production de surfaces métalliques propres et sans défaut.

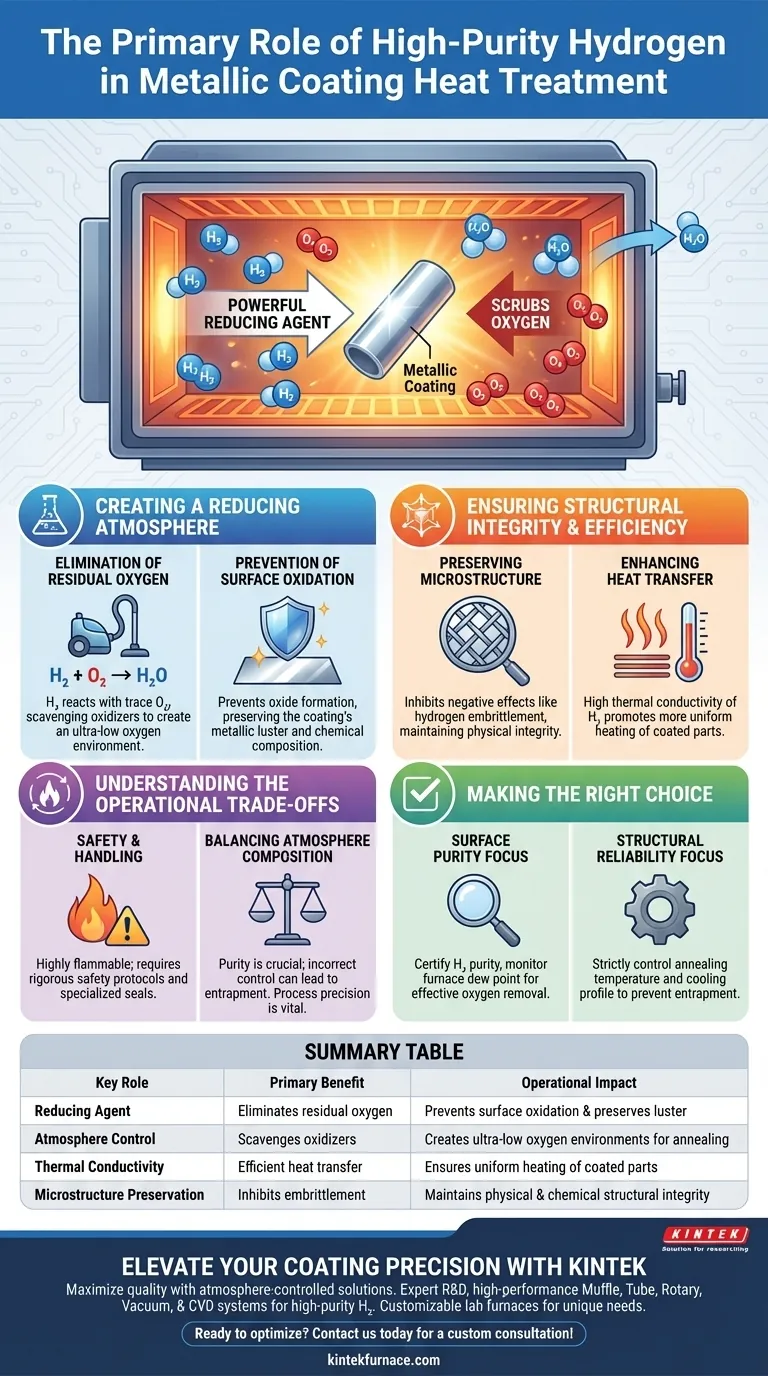

Créer une atmosphère réductrice

Élimination de l'oxygène résiduel

La fonction la plus critique de l'hydrogène est sa réactivité chimique avec l'oxygène. Même dans un four scellé, des traces d'oxygène peuvent subsister.

L'hydrogène réagit avec cet oxygène résiduel pour former de la vapeur d'eau, éliminant ainsi efficacement les oxydants de l'environnement. Cette réaction crée une atmosphère sans oxygène ou à très faible teneur en oxygène, obligatoire pour les revêtements métalliques de haute qualité.

Prévention de l'oxydation de surface

Les revêtements métalliques sont très sensibles à l'oxydation lorsqu'ils sont exposés à des températures élevées.

En maintenant une atmosphère réductrice, l'hydrogène empêche la formation d'oxydes à la surface du revêtement. Cela garantit que le revêtement conserve son lustre métallique et sa composition chimique prévus, plutôt que de se dégrader en une couche oxydée terne.

Assurer l'intégrité structurelle et l'efficacité

Préservation de la microstructure

Au-delà de l'esthétique de surface, la composition de l'atmosphère affecte la structure interne du revêtement.

La référence principale indique que la présence d'hydrogène aide à inhiber les effets négatifs, tels que la fragilisation par l'hydrogène, dans ce contexte spécifique. En contrôlant l'atmosphère, l'hydrogène aide à maintenir l'intégrité physique de la microstructure du revêtement après la fin du traitement thermique.

Amélioration du transfert de chaleur

Bien que l'objectif principal soit la réduction chimique, l'hydrogène offre également des avantages thermiques.

Comme indiqué dans des contextes supplémentaires, l'hydrogène possède une conductivité thermique élevée. Cette propriété facilite le transfert de chaleur dans le four, permettant potentiellement un chauffage plus uniforme des pièces revêtues.

Comprendre les compromis opérationnels

Sécurité et manipulation

L'utilisation d'hydrogène de haute pureté soulève d'importantes considérations de sécurité. L'hydrogène est hautement inflammable et nécessite des protocoles de sécurité rigoureux et des joints de four spécialisés pour prévenir les fuites et les explosions.

Équilibrer la composition de l'atmosphère

Bien que l'hydrogène soit bénéfique, le processus dépend de la pureté. Si l'approvisionnement en hydrogène lui-même contient de l'humidité ou des impuretés, le potentiel réducteur est compromis.

De plus, bien que la référence principale indique que l'hydrogène aide à inhiber la fragilisation dans ce contexte, des vitesses de refroidissement incorrectes ou des niveaux de saturation dans d'autres contextes métallurgiques peuvent entraîner un piégeage de l'hydrogène. Le contrôle du processus est essentiel pour garantir que le gaz améliore l'intégrité plutôt que de la compromettre.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de traitement thermique pour les revêtements métalliques, tenez compte des éléments suivants concernant le contrôle de votre atmosphère :

- Si votre objectif principal est la pureté de surface : Assurez-vous que votre source d'hydrogène est certifiée de haute pureté et surveillez le point de rosée du four pour confirmer que l'oxygène est efficacement converti et éliminé.

- Si votre objectif principal est la fiabilité structurelle : Contrôlez strictement la température de recuit et le profil de refroidissement pour permettre à l'hydrogène de maintenir la microstructure sans être piégé dans le réseau métallique.

L'hydrogène de haute pureté est la norme de l'industrie pour prévenir l'oxydation, mais son efficacité dépend entièrement de la précision de votre contrôle atmosphérique.

Tableau récapitulatif :

| Rôle clé | Bénéfice principal | Impact opérationnel |

|---|---|---|

| Agent réducteur | Élimine l'oxygène résiduel | Prévient l'oxydation de surface et préserve le lustre |

| Contrôle de l'atmosphère | Élimine les oxydants | Crée des environnements à très faible teneur en oxygène pour le recuit |

| Conductivité thermique | Transfert de chaleur efficace | Assure un chauffage uniforme des pièces revêtues |

| Préservation de la microstructure | Inhibe la fragilisation | Maintient l'intégrité structurelle physique et chimique |

Améliorez la précision de votre revêtement avec KINTEK

Maximisez la qualité de votre traitement thermique avec les solutions à atmosphère contrôlée de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance conçus pour manipuler l'hydrogène de haute pureté en toute sécurité et efficacité. Que vous ayez besoin d'une conductivité thermique précise ou d'un environnement à très faible teneur en oxygène, nos fours de laboratoire haute température personnalisables sont conçus pour vos besoins industriels uniques.

Prêt à optimiser votre processus de revêtement métallique ? Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la nécessité technique du chauffage et de l'agitation pour les anodes en alliage K-Na ? Assurer des performances de batterie maximales

- Quelles sont les précautions de sécurité pour un four de traitement thermique ? Un guide systématique pour protéger votre laboratoire

- Quel est le rôle du revêtement réfractaire dans le contrôle des pertes de chaleur ? Maximiser l'efficacité et la sécurité dans les fours à haute température

- Comment le système de reformage catalytique à la vapeur convertit-il les gaz résiduels de raffinerie en gaz de synthèse pour les SOFC ? Maximiser l'énergie des déchets

- Quel rôle joue un four de durcissement à haute température dans le bois modifié à la lignine ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi la feuille de niobium est-elle enroulée autour des brides de cavité en niobium ? Protégez vos joints UHV pendant le traitement thermique

- Pourquoi l'infrastructure réseau 5G est-elle essentielle pour le contrôle qualité en temps réel ? Atteindre un traitement thermique sans défaut

- Quel rôle joue une atmosphère réactive comme l'azote dans le PFS ? Amélioration du traitement de surface du dioxyde de titane