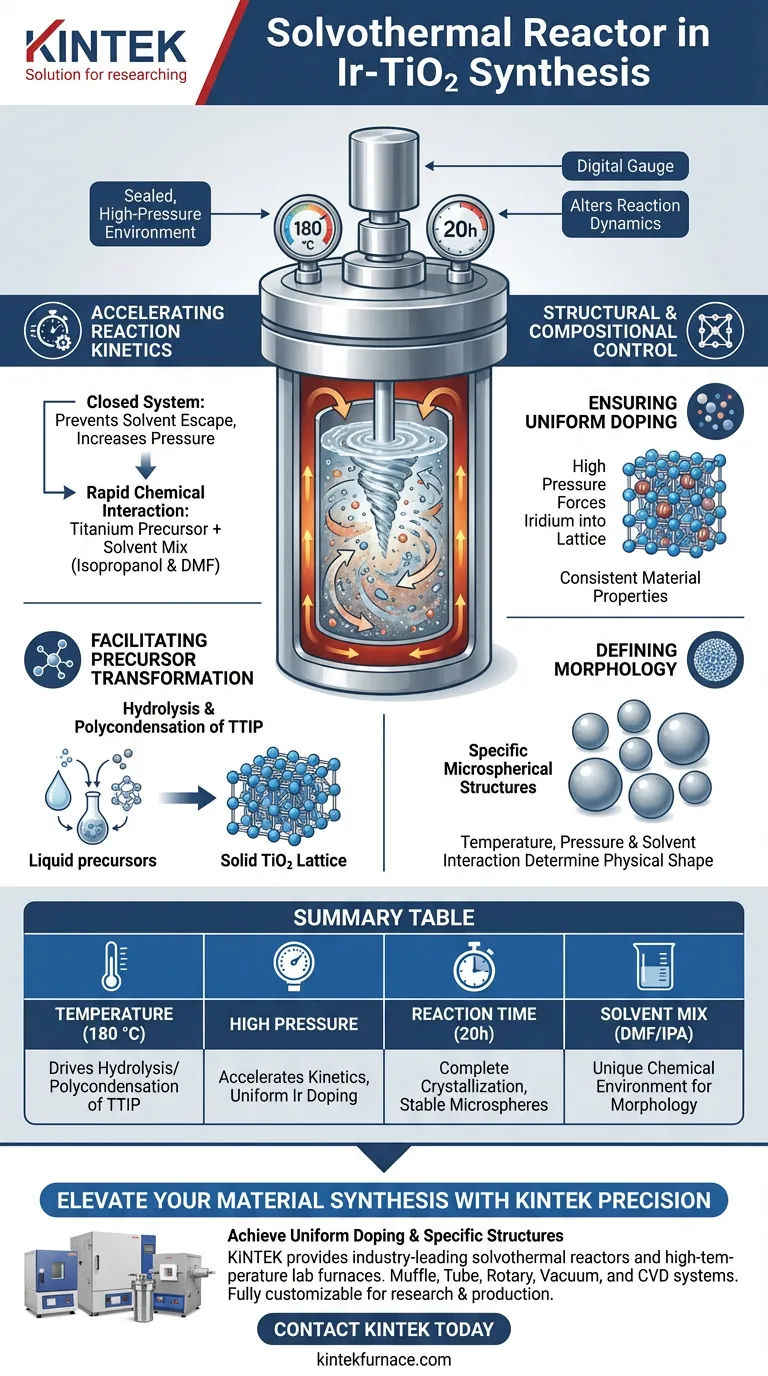

La fonction principale du réacteur solvothermique lors de la synthèse de dioxyde de titane dopé à l'iridium (Ir-TiO2) est de créer un environnement scellé à haute pression qui modifie fondamentalement la dynamique de la réaction. En maintenant une température typiquement de 180 °C pendant 20 heures, le réacteur facilite l'hydrolyse et la polycondensation des précurseurs de titane, tels que l'isopropoxyde de titane (TTIP), dans un mélange de solvants spécifique.

En exploitant simultanément la haute pression et la température, le réacteur solvothermique assure un dopage uniforme à l'iridium et crée des structures microsphériques spécifiques que les méthodes de chauffage atmosphérique standard ne peuvent pas produire.

Le Mécanisme de la Synthèse Solvothermique

Accélération de la Cinétique de Réaction

Le réacteur fonctionne comme un système fermé, ce qui empêche les solvants de s'échapper et permet à la pression d'augmenter considérablement à mesure que la température monte.

Cet environnement à haute pression accélère la cinétique de la réaction. Il force l'interaction chimique entre le précurseur de titane et le mélange de solvants isopropanol et diméthylformamide (DMF) à se produire plus rapidement et plus complètement qu'en conditions atmosphériques.

Facilitation de la Transformation des Précurseurs

À l'intérieur du réacteur, les conditions favorisent spécifiquement l'hydrolyse et la polycondensation du TTIP.

Cette transformation chimique est l'étape fondamentale de la conversion du précurseur liquide en la structure de réseau solide du dioxyde de titane (TiO2).

Contrôle Structurel et Compositionnel

Assurer un Dopage Uniforme

L'un des rôles essentiels du réacteur solvothermique est de promouvoir le dopage ou le chargement uniforme des composants d'iridium dans la matrice de TiO2.

Sans la haute pression forçant l'iridium dans le réseau pendant la formation, le dopage serait probablement inégal, entraînant des propriétés matérielles incohérentes.

Définition de la Morphologie

Les conditions du réacteur ne concernent pas seulement la composition chimique ; elles déterminent la forme physique du matériau final.

La combinaison spécifique de haute température, de pression et d'interaction avec le solvant est essentielle pour former des morphologies microsphériques spécifiques, donnant à l'Ir-TiO2 sa structure physique unique.

Contraintes et Considérations Opérationnelles

Contrôle Rigoureux des Paramètres

Le succès de cette synthèse repose fortement sur le maintien de conditions exactes sur une longue durée.

Le processus nécessite une température soutenue de 180 °C pendant 20 heures. S'écarter de ce profil temps-température peut perturber le processus de cristallisation ou entraîner un dopage incomplet.

Dépendance au Solvant

L'efficacité du réacteur est étroitement liée au système de solvant utilisé.

Le mécanisme repose sur l'interaction entre l'isopropanol et le diméthylformamide (DMF). L'utilisation du réacteur sans ce mélange de solvants spécifique peut ne pas générer la pression ou l'environnement chimique corrects requis pour les microsphères souhaitées.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre synthèse d'Ir-TiO2, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est le dopage uniforme : Assurez-vous que le joint du réacteur est parfait pour maintenir la haute pression requise pour forcer l'iridium uniformément dans la matrice de TiO2.

- Si votre objectif principal est la morphologie : Respectez strictement le rapport de solvant mixte d'isopropanol et de DMF, car cette interaction dans le réacteur favorise la forme microsphérique.

Le succès de cette synthèse est défini par la capacité du réacteur à maintenir un système fermé stable et à haute pression pendant toute la durée de 20 heures.

Tableau Récapitulatif :

| Paramètre Clé | Fonction dans la Synthèse d'Ir-TiO2 |

|---|---|

| Température (180 °C) | Favorise l'hydrolyse et la polycondensation des précurseurs de titane (TTIP). |

| Haute Pression | Accélère la cinétique de réaction et force un dopage uniforme à l'iridium dans le réseau. |

| Temps de Réaction (20h) | Assure la cristallisation complète et la stabilité structurelle des microsphères. |

| Mélange de Solvants (DMF/IPA) | Crée l'environnement chimique spécifique pour des morphologies physiques uniques. |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Obtenir un dopage uniforme et des structures microsphériques spécifiques dans l'Ir-TiO2 nécessite un contrôle rigoureux de la pression et de la température. KINTEK fournit des réacteurs solvothermiques et des fours de laboratoire à haute température de pointe, conçus pour répondre à ces normes exigeantes.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos besoins uniques de recherche ou de production. Ne laissez pas les limitations de l'équipement entraver votre innovation : associez-vous à KINTEK pour des solutions thermiques fiables et performantes.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Harnessing Visible Light: Unraveling the Photocatalytic Water Splitting Activity of Ir–TiO<sub>2</sub>. DOI: 10.1021/acsaem.5c01776

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel est le principe de base d'un four de frittage ? Transformer la poudre en composants denses et résistants

- Quels sont les avantages de l'utilisation d'un four à zone flottante optique pour le VNbMoTaW ? Atteindre une homogénéisation de très haute pureté

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les photoanodes composites BiVO4/COF ? Préserver l'intégrité du matériau

- Quelles conditions expérimentales un réacteur à lit fixe à flux continu à haute température offre-t-il aux catalyseurs Zn-Cr ?

- Quelle est la fonction principale d'un four Bridgman ? Maîtriser la solidification directionnelle pour les superalliages

- Pourquoi le pressage isostatique de qualité industrielle est-il nécessaire pour la zircone ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi est-il nécessaire de sécher la verrerie dans un four à 140 °C pendant une nuit avant la GTP ? Assurer une polymérisation anhydre précise

- Quelles sont les caractéristiques d'un réacteur discontinu pour la pyrolyse des plastiques ? Un guide pour le traitement polyvalent des déchets