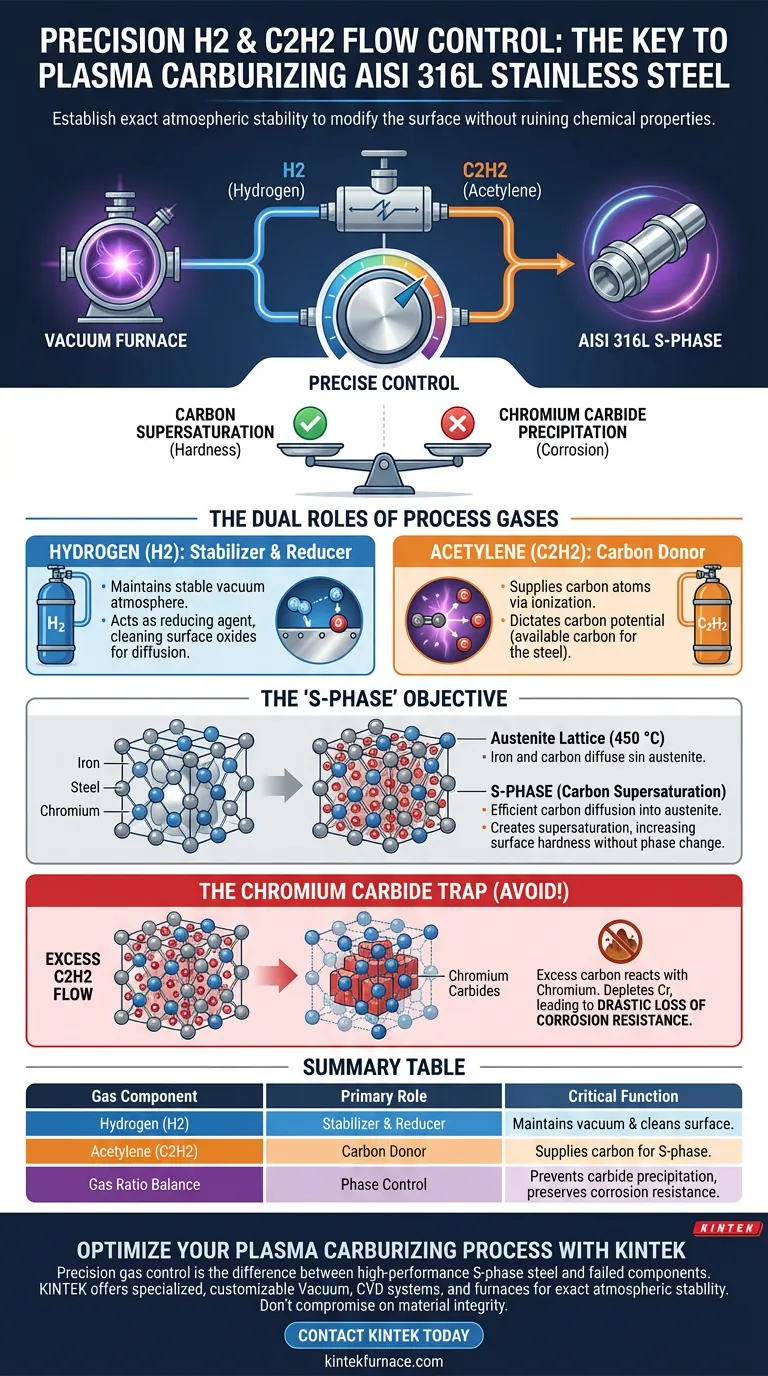

Le contrôle précis des débits d'hydrogène (H2) et d'acétylène (C2H2) est essentiel car il établit la stabilité atmosphérique exacte requise pour modifier la surface de l'acier inoxydable AISI 316L sans en altérer les propriétés chimiques. Cette régulation assure la concentration correcte de carbone disponible pour diffuser dans la structure réticulaire de l'acier tout en empêchant les réactions chimiques qui conduisent à la corrosion.

Le succès de la cémentation par plasma repose sur un équilibre délicat : générer suffisamment de carbone pour atteindre la sursaturation en vue de la dureté, tout en limitant strictement les niveaux de carbone pour empêcher la précipitation des carbures de chrome.

Les doubles rôles des gaz de procédé

Pour comprendre pourquoi la précision du débit est non négociable, vous devez d'abord comprendre la fonction distincte de chaque gaz dans l'environnement du four.

Hydrogène (H2) : Le stabilisateur et le réducteur

L'hydrogène agit comme gaz porteur dans ce mélange. Sa fonction principale est de maintenir une atmosphère stable dans le four sous vide.

De plus, le H2 sert d'agent réducteur. Il contribue à créer les conditions nécessaires à une diffusion propre en interagissant avec les oxydes de surface, garantissant que la surface de l'acier est réceptive au processus de cémentation.

Acétylène (C2H2) : Le donneur de carbone

L'acétylène sert de source de carbone. Dans l'environnement plasma à haute énergie, ce gaz est ionisé pour libérer des atomes de carbone.

Ces atomes sont les ingrédients actifs qui diffusent dans la surface de l'échantillon d'AISI 316L. Le débit de C2H2 dicte directement le potentiel de carbone de l'atmosphère, c'est-à-dire la quantité de carbone disponible pour pénétrer dans l'acier.

L'objectif de la "Phase S"

Le but ultime de la régulation de ces gaz est de créer un état microstructural spécifique connu sous le nom de phase S.

Atteindre la sursaturation en carbone

Lorsque les débits sont optimisés, les atomes de carbone diffusent efficacement dans le réseau austénitique de l'acier 316L.

Comme le processus se déroule à une température relativement basse (environ 450 °C), ces atomes sont piégés en solution solide. Cela crée un état de suraturation en carbone, qui augmente considérablement la dureté de surface du matériau.

Préserver la structure réticulaire

La phase S est unique car elle durcit l'acier sans modifier sa structure cristalline fondamentale.

Pour y parvenir, la concentration de carbone fournie par le débit de C2H2 doit être suffisamment élevée pour remplir les espaces interstitiels du réseau, mais pas trop élevée au point de provoquer un changement de phase chimique.

Comprendre les compromis : Le piège des carbures de chrome

La raison la plus critique du contrôle précis du débit est d'éviter un défaut microstructural spécifique et induisant une défaillance : la précipitation de carbures de chrome.

La conséquence d'un excès de carbone

Si le débit de C2H2 est trop élevé, la concentration de carbone dans l'atmosphère dépasse la capacité du réseau à la maintenir en solution.

Lorsque cela se produit, l'excès de carbone réagit chimiquement avec les atomes de chrome présents dans l'acier inoxydable.

La perte de résistance à la corrosion

Cette réaction crée des carbures de chrome. Bien qu'ils soient durs, leur formation épuise la matrice d'acier environnante en chrome libre.

Étant donné que le chrome est l'élément responsable de la qualité "inoxydable" de l'acier (en formant une couche d'oxyde passive), son épuisement entraîne une réduction drastique de la résistance à la corrosion. L'acier peut être dur, mais il rouillera essentiellement comme du fer ordinaire.

Faire le bon choix pour votre objectif

L'obtention de la phase S nécessite de naviguer dans une fenêtre de procédé étroite où la température (450 °C) et les rapports de gaz sont strictement maintenus.

- Si votre objectif principal est la dureté maximale : Privilégiez la limite supérieure du débit de C2H2 pour maximiser la saturation en carbone, mais vérifiez l'absence de précipités de carbures par microscopie.

- Si votre objectif principal est la résistance à la corrosion : Optez pour un rapport C2H2/H2 conservateur pour garantir que le réseau austénitique reste exempt d'appauvrissement en chrome, en acceptant une dureté maximale légèrement inférieure.

Le succès de la cémentation par plasma ne réside pas dans la quantité de carbone que vous pouvez ajouter, mais dans la précision avec laquelle vous pouvez contrôler son intégration dans le réseau.

Tableau récapitulatif :

| Composant gazeux | Rôle principal | Fonction critique dans la cémentation par plasma |

|---|---|---|

| Hydrogène (H2) | Stabilisateur et réducteur | Maintient l'atmosphère sous vide et nettoie les oxydes de surface pour la diffusion. |

| Acétylène (C2H2) | Donneur de carbone | Fournit des atomes de carbone pour la sursaturation du réseau (développement de la phase S). |

| Équilibre du rapport de gaz | Contrôle de phase | Empêche la précipitation de carbures de chrome pour préserver la résistance à la corrosion. |

Optimisez votre processus de cémentation par plasma avec KINTEK

Le contrôle précis des gaz fait la différence entre un acier à phase S haute performance et des composants défaillants et corrodés. Chez KINTEK, nous comprenons l'équilibre délicat requis pour la science des matériaux avancée.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de vide, de CVD et des fours de laboratoire à haute température, entièrement personnalisables pour fournir la stabilité atmosphérique et la régulation du débit exactes dont vos traitements AISI 316L ont besoin. Ne faites aucun compromis sur l'intégrité des matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés" Formulaire)

Guide Visuel

Références

- Lu Sun, Xiaomei Luo. Effect of Low-Temperature Plasma Carburization on Fretting Wear Behavior of AISI 316L Stainless Steel. DOI: 10.3390/coatings14020158

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la fonction d'un refroidisseur de four à vide ? Un refroidissement essentiel pour la précision et la protection

- Quel rôle les systèmes de vide jouent-ils dans les processus chimiques ? Maîtrisez le contrôle de précision pour les réactions sensibles aux gaz

- Quels sont les avantages environnementaux des fours sous vide ? Atteindre zéro émission et une haute efficacité

- Quelles caractéristiques de conception optimisent les processus de trempe sous vide ? Obtenez un contrôle métallurgique précis

- Quelles sont les fonctionnalités avancées de contrôle et de surveillance disponibles dans les fours à vide de laboratoire ? Améliorer la précision et l'automatisation

- Quel rôle joue un four sous vide dans le traitement des électrodes delta-MnO2 ? Stabiliser et protéger vos matériaux actifs

- Pourquoi les fenêtres en vanadium sont-elles utilisées dans les fours à vide pour la diffusion de neutrons ? Obtenez une intégrité de signal maximale pour le SDSS2507

- Qu'est-ce que le recuit sous vide ? Obtenez une pureté et des performances matérielles supérieures