En bref, le recuit sous vide est un traitement thermique haute performance qui améliore les propriétés d'un matériau en le chauffant et en le refroidissant dans un vide exempt d'oxygène. Ce processus affine la structure interne des métaux comme l'acier et d'autres alliages, soulageant les contraintes et augmentant la ductilité, tout en empêchant les dommages de surface et la contamination courants dans les fours traditionnels.

L'idée essentielle est que le vide n'est pas seulement un environnement, mais un bouclier protecteur. En éliminant les gaz réactifs comme l'oxygène, le recuit sous vide garantit que les propriétés du matériau sont améliorées sans compromettre son intégrité de surface, ce qui conduit à un produit final plus propre, plus solide et plus fiable.

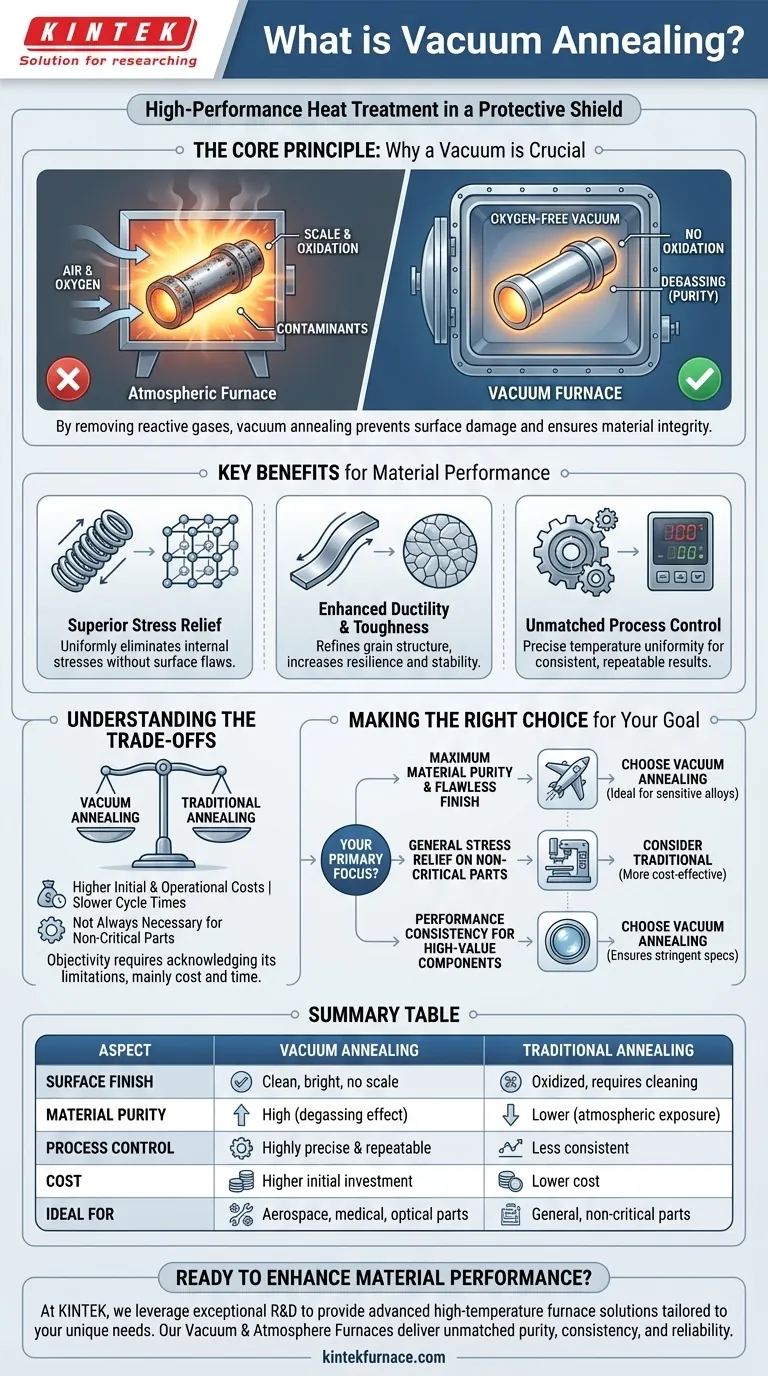

Le principe fondamental : pourquoi un vide est crucial

Le recuit sous vide repose sur une prémisse simple mais puissante : à haute température, le métal cherche à réagir avec son environnement. Un vide empêche ces réactions indésirables.

Prévention de l'oxydation et de la calamine

Lorsque les métaux sont chauffés en présence d'air, ils réagissent avec l'oxygène, formant une couche d'oxyde cassante et décolorée connue sous le nom de calamine. Cela endommage l'état de surface et peut modifier les dimensions du composant.

En effectuant le processus sous vide, il n'y a pratiquement pas d'oxygène avec lequel réagir. Le matériau sort du four propre et brillant, sans calamine à enlever.

Élimination des contaminants

L'environnement sous vide extrait également les impuretés volatiles et les contaminants de la surface du matériau. Cet effet de « dégazage » se traduit par un niveau de pureté du matériau plus élevé, ce qui est essentiel pour de nombreuses applications avancées.

Avantages clés pour la performance des matériaux

L'élimination de la variable de réaction atmosphérique permet des améliorations prévisibles et supérieures du matériau lui-même.

Soulagement supérieur des contraintes

Tous les processus de fabrication, du poinçonnage au soudage, introduisent des contraintes internes dans un matériau. Le recuit soulage ces contraintes en permettant à la structure cristalline du matériau de se réaligner.

Le recuit sous vide accomplit cette fonction parfaitement, garantissant que les contraintes sont éliminées uniformément sans introduire de nouvelles imperfections ou défauts de surface dus à l'oxydation.

Ductilité et ténacité accrues

Les cycles contrôlés de chauffage et de refroidissement du recuit sous vide affinent la structure cristalline du métal. Ce processus augmente la ductilité (la capacité d'être formé sans se casser) et la ténacité globale.

Le résultat est un matériau plus résilient et stable pour un traitement ultérieur ou pour son application finale dans un environnement exigeant.

Contrôle de processus inégalé

Les fours à vide modernes offrent un contrôle de température et une uniformité exceptionnellement précis. Cela garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoit exactement le même traitement, conduisant à des résultats hautement cohérents et reproductibles.

Comprendre les compromis

Bien que puissant, le recuit sous vide n'est pas le choix par défaut pour toutes les situations. L'objectivité exige de reconnaître ses limites.

Coûts initiaux et opérationnels plus élevés

Les fours à vide représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. Le processus lui-même peut également être plus coûteux en raison des exigences énergétiques et des temps de cycle plus longs nécessaires pour pomper la chambre.

Temps de cycle plus lents

La création et le maintien d'un vide stable ajoutent du temps au processus global de traitement thermique. Pour la production à haut volume de pièces non critiques, cela peut affecter le débit et l'efficacité globaux.

Ce n'est pas toujours nécessaire

Pour les applications où l'état de surface n'est pas une préoccupation principale, ou lorsqu'un processus de nettoyage ultérieur est déjà en place, le recuit atmosphérique traditionnel peut être une solution plus rentable et parfaitement adéquate.

Faire le bon choix pour votre objectif

La décision d'utiliser le recuit sous vide doit être motivée par les exigences spécifiques de votre composant et de son application finale.

- Si votre objectif principal est la pureté maximale du matériau et un état de surface impeccable : Le recuit sous vide est le choix définitif, en particulier pour les alliages sensibles utilisés dans les domaines aérospatial, médical ou optique.

- Si votre objectif principal est le soulagement général des contraintes sur les pièces non critiques : Le recuit atmosphérique traditionnel est souvent la solution la plus pragmatique et la plus rentable.

- Si votre objectif principal est la cohérence des performances pour les composants de grande valeur : Le contrôle précis et la fiabilité du recuit sous vide justifient l'investissement pour garantir que chaque pièce répond à des spécifications strictes.

En fin de compte, choisir le recuit sous vide est un investissement dans la certitude du processus et l'intégrité de la pièce finale.

Tableau récapitulatif :

| Aspect | Recuit sous vide | Recuit traditionnel |

|---|---|---|

| État de surface | Propre, brillant, sans calamine | Oxydé, nécessite un nettoyage |

| Pureté du matériau | Élevée (effet de dégazage) | Inférieure (exposition à l'atmosphère) |

| Contrôle du processus | Hautement précis et reproductible | Moins cohérent |

| Coût | Investissement initial plus élevé | Coût inférieur |

| Idéal pour | Pièces aérospatiales, médicales, optiques | Pièces générales, non critiques |

Prêt à améliorer les performances de votre matériau grâce au recuit sous vide de précision ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits, y compris les fours sous vide et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

Que vous soyez dans l'aérospatiale, le médical ou tout autre domaine nécessitant une intégrité matérielle sans faille, les solutions de recuit sous vide de KINTEK offrent une pureté, une cohérence et une fiabilité inégalées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement