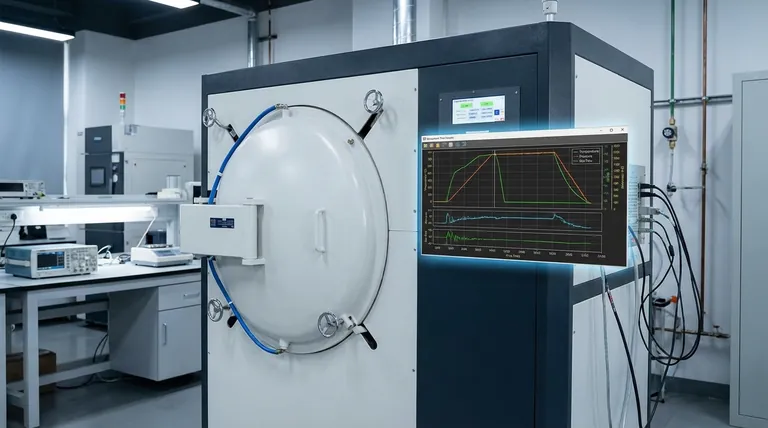

En bref, les fours à vide de laboratoire modernes sont équipés de contrôleurs programmables avancés, de réseaux de capteurs en temps réel et de logiciels intégrés pour le fonctionnement à distance. Ces systèmes vont au-delà des simples éléments chauffants pour offrir un contrôle précis, automatisé et riche en données sur l'ensemble du processus thermique, du chauffage et du maintien en température au refroidissement et à la gestion de l'atmosphère.

L'objectif des contrôles avancés n'est pas seulement l'automatisation, mais la transformation du traitement thermique d'un art en une science. En fournissant un contrôle granulaire et des données détaillées, ces fonctionnalités garantissent que les résultats expérimentaux sont précis, reproductibles et entièrement traçables.

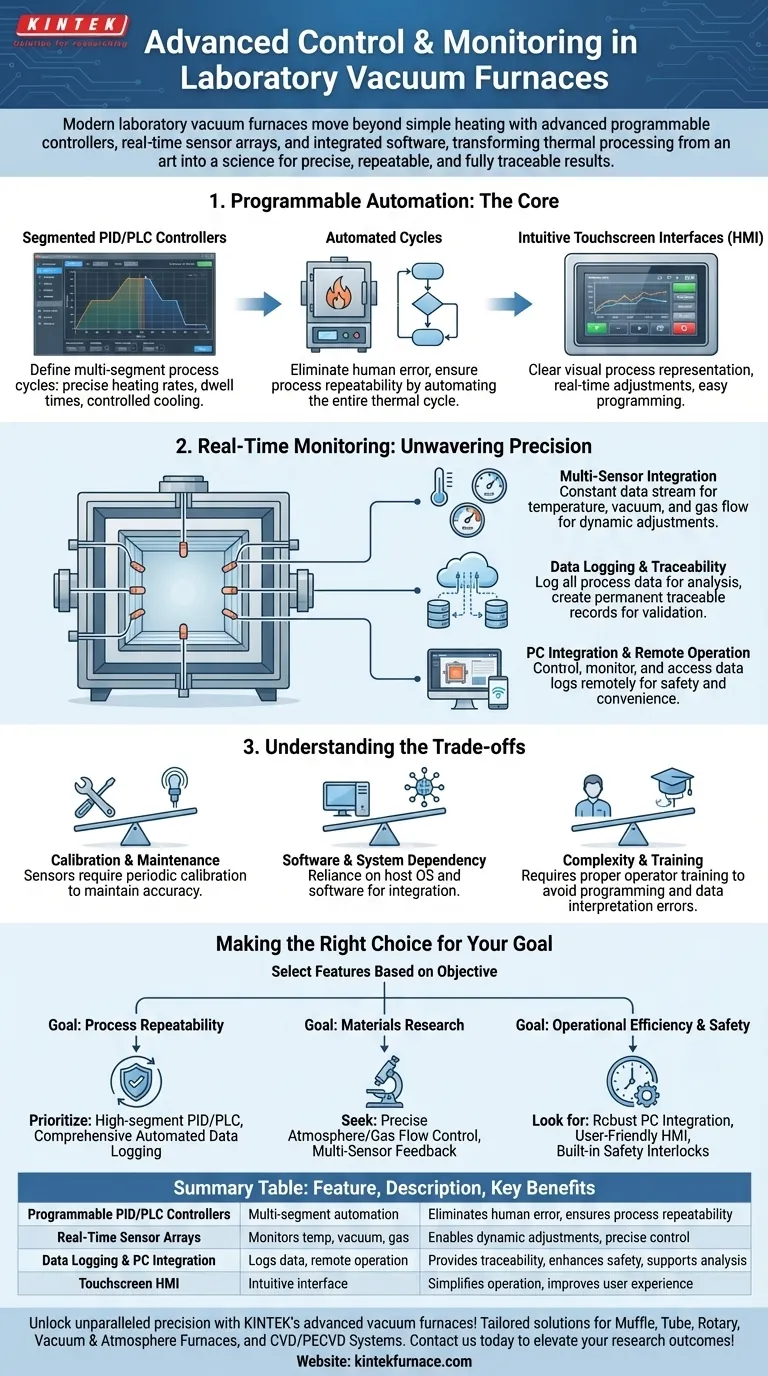

Le cœur du contrôle moderne : l'automatisation programmable

L'élément fondamental d'un four avancé est sa capacité à exécuter des recettes complexes sans intervention manuelle. Cette capacité repose sur des contrôleurs intelligents qui servent de cerveau à l'opération.

Contrôleurs PID/PLC segmentés

La plupart des fours avancés utilisent des systèmes PID (Proportionnel-Intégral-Dérivé) ou PLC (Contrôleur Logique Programmable).

Ces contrôleurs vous permettent de programmer des cycles de processus multi-segments. Vous pouvez définir des vitesses de chauffage précises, des temps de maintien spécifiques aux températures cibles et des vitesses de refroidissement contrôlées.

La puissance des cycles automatisés

En automatisant l'ensemble du cycle thermique, vous éliminez la variabilité et l'erreur humaine associées aux ajustements manuels. Cela garantit que chaque échantillon est traité dans des conditions identiques.

Il en résulte une augmentation spectaculaire de la reproductibilité du processus, ce qui est essentiel pour la recherche et les applications de contrôle qualité.

Interfaces tactiles intuitives (IHM)

Les fours modernes disposent d'une Interface Homme-Machine (IHM), généralement un panneau tactile. Cette interface fournit une représentation visuelle claire du processus, permettant des ajustements de paramètres en temps réel et une programmation facile des cycles thermiques.

Surveillance en temps réel pour une précision inébranlable

Ce qui ne peut être mesuré ne peut être contrôlé. Les fours avancés sont équipés d'un réseau de capteurs qui fournissent un flux constant de données, permettant au système de contrôle d'effectuer des ajustements dynamiques.

Intégration multi-capteurs

Les paramètres clés sont surveillés en temps réel. Cela comprend universellement la température, mais s'étend également à la pression du vide et au débit de gaz.

Des capteurs intégrés, tels que des thermocouples, sont placés dans des zones stratégiques pour garantir que la température rapportée est précise et uniforme dans toute la chambre.

Journalisation des données et traçabilité

Une caractéristique essentielle est la capacité d'enregistrer toutes les données de processus. Ces informations peuvent être exportées pour analyse, créant un enregistrement permanent et traçable des conditions exactes auxquelles votre matériau a été exposé.

Ceci est inestimable pour valider les résultats, dépanner les défaillances et satisfaire aux exigences d'assurance qualité.

Intégration PC et fonctionnement à distance

De nombreux fours offrent désormais une intégration PC en option. Cela permet à un opérateur de contrôler le four, de surveiller son état et d'accéder aux journaux de données à distance depuis un ordinateur.

Cette capacité améliore non seulement la commodité, mais augmente également la sécurité en permettant la supervision à distance des processus à haute température ou de longue durée.

Comprendre les compromis

Bien que les fonctionnalités avancées offrent des avantages significatifs, elles introduisent également des complexités qui doivent être gérées.

Étalonnage et maintenance

Les capteurs de température, de pression et de débit de gaz peuvent dériver avec le temps et nécessitent un étalonnage périodique pour maintenir la précision. Se fier à des capteurs non étalonnés annule l'avantage principal d'un système de précision.

Dépendance logicielle et système

L'intégration avec un PC introduit une dépendance au logiciel et au système d'exploitation hôte. Les futures mises à jour du système d'exploitation ou les pannes informatiques peuvent potentiellement perturber le fonctionnement du four si elles ne sont pas gérées correctement.

Complexité et formation

Un système multi-capteurs hautement programmable est intrinsèquement plus complexe qu'un four manuel. Une formation appropriée de l'opérateur est essentielle pour tirer parti de toutes ses capacités et éviter les erreurs de programmation ou d'interprétation des données.

Faire le bon choix pour votre objectif

Le four le plus « avancé » est celui qui correspond le mieux à votre application spécifique. Évaluez les fonctionnalités en fonction de votre objectif principal.

- Si votre objectif principal est la reproductibilité des processus : Privilégiez un four doté d'un contrôleur PID/PLC à segments élevés et d'une journalisation des données automatisée complète.

- Si votre objectif principal est la recherche sur les matériaux : Recherchez un système avec un contrôle précis de l'atmosphère et du débit de gaz, ainsi qu'une rétroaction multi-capteurs pour la température, la pression et la composition des gaz.

- Si votre objectif principal est l'efficacité opérationnelle et la sécurité : Recherchez une intégration PC robuste pour la surveillance à distance, une IHM conviviale et des dispositifs de sécurité intégrés comme la protection contre les surchauffes.

En fin de compte, ces fonctionnalités de contrôle et de surveillance vous permettent de dicter l'environnement thermique précis de votre travail.

Tableau récapitulatif :

| Fonctionnalité | Description | Principaux avantages |

|---|---|---|

| Contrôleurs PID/PLC programmables | Automatisation multi-segments des cycles de chauffage, de maintien et de refroidissement | Élimine l'erreur humaine, assure la reproductibilité du processus |

| Réseaux de capteurs en temps réel | Surveille la température, la pression du vide et le débit de gaz avec des capteurs intégrés | Permet des ajustements dynamiques et un contrôle précis de l'environnement |

| Journalisation des données et intégration PC | Enregistre les données de processus pour exportation et permet le fonctionnement à distance via logiciel | Assure la traçabilité, améliore la sécurité et prend en charge l'analyse |

| IHM tactile | Interface intuitive pour la programmation et les ajustements en temps réel | Simplifie l'utilisation et améliore l'expérience utilisateur |

Débloquez une précision inégalée dans vos processus thermiques avec les fours à vide avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer vos résultats de recherche et de contrôle qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.