Les systèmes de vide agissent comme des agents critiques de contrôle de processus dans des environnements chimiques complexes. Leur fonction principale est d'éliminer activement l'air ou des gaz spécifiques pour créer un environnement de pression contrôlée, essentiel pour prévenir la dégradation des matériaux et optimiser les conditions thermodynamiques d'une réaction.

En éliminant les interférences atmosphériques, les systèmes de vide protègent efficacement les composés sensibles de l'oxydation et réduisent considérablement l'énergie thermique nécessaire pour piloter les processus chimiques.

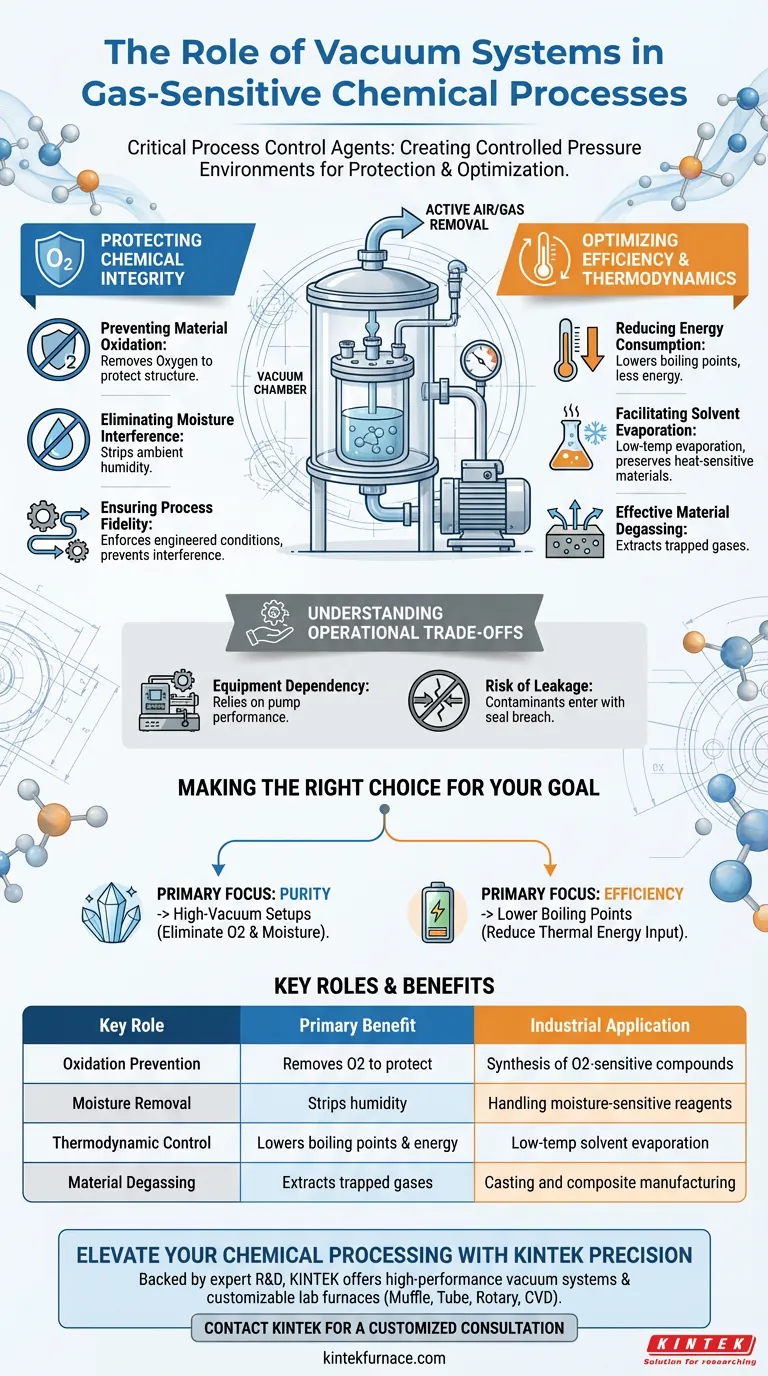

Protection de l'intégrité chimique

Prévention de l'oxydation des matériaux

Pour les synthèses impliquant des composés sensibles à l'oxygène, la présence d'air standard est préjudiciable. Les systèmes de vide évacuent le récipient de réaction pour éliminer l'oxygène, empêchant ainsi efficacement l'oxydation des matériaux et garantissant que la structure chimique reste intacte.

Élimination des interférences dues à l'humidité

De nombreuses réactions chimiques sont très sensibles à l'humidité présente dans l'atmosphère. En abaissant la pression et en éliminant l'air, les systèmes de vide éliminent également l'humidité ambiante, protégeant les réactifs sensibles à l'humidité des réactions secondaires indésirables.

Assurer la fidélité du processus

Les processus chimiques nécessitent souvent un "chemin prédéfini" spécifique pour obtenir le bon résultat. Les systèmes de vide imposent les conditions physiques et chimiques nécessaires, garantissant que la réaction se déroule exactement comme prévu, sans interférence des variables environnementales.

Optimisation de l'efficacité et de la thermodynamique

Réduction de la consommation d'énergie

L'un des avantages les plus tangibles d'un environnement sous vide est la réduction des points d'ébullition. En abaissant la pression du système, vous réduisez l'énergie nécessaire pour piloter les changements de phase, tels que l'évaporation.

Facilitation de l'évaporation des solvants

Dans les processus nécessitant l'élimination de solvants, le vide permet à l'évaporation de se produire à des températures beaucoup plus basses. Ceci est essentiel pour préserver les matériaux sensibles à la chaleur qui pourraient se dégrader sous la chaleur élevée requise à pression atmosphérique.

Dégazage efficace des matériaux

Les gaz piégés dans un matériau peuvent compromettre ses propriétés finales. Les systèmes de vide fournissent la pression négative nécessaire pour extraire ces gaz piégés de la masse du matériau, un processus connu sous le nom de dégazage des matériaux.

Comprendre les compromis opérationnels

Dépendance de l'équipement

Le recours à des systèmes de vide introduit une couche de complexité mécanique. Le processus devient entièrement dépendant de la capacité de la pompe à maintenir "l'environnement de pression contrôlée".

Risque de fuite

Étant donné que le système fonctionne sous pression atmosphérique, toute rupture d'étanchéité introduit des contaminants, plutôt que de laisser sortir du matériau. Une fuite mineure peut réintroduire de l'oxygène ou de l'humidité, compromettant immédiatement le chemin prédéfini de la réaction.

Faire le bon choix pour votre objectif

Pour déterminer comment tirer le meilleur parti de la technologie du vide dans votre processus spécifique, tenez compte de vos contraintes principales :

- Si votre objectif principal est la pureté : Utilisez des configurations à vide poussé pour éliminer complètement l'oxygène et l'humidité, empêchant ainsi l'oxydation et les réactions secondaires.

- Si votre objectif principal est l'efficacité : Mettez en œuvre des systèmes de vide pour abaisser les points d'ébullition des solvants, réduisant considérablement l'apport d'énergie thermique nécessaire à l'évaporation.

Les systèmes de vide ne servent pas seulement à éliminer l'air ; ils sont un outil d'ingénierie de précision de l'environnement physique pour garantir le succès chimique.

Tableau récapitulatif :

| Rôle clé | Bénéfice principal | Application industrielle |

|---|---|---|

| Prévention de l'oxydation | Élimine O2 pour protéger les structures chimiques | Synthèse de composés sensibles à l'oxygène |

| Élimination de l'humidité | Élimine l'humidité ambiante pour arrêter les réactions secondaires | Manipulation de réactifs sensibles à l'humidité |

| Contrôle thermodynamique | Abaisse les points d'ébullition et la consommation d'énergie | Évaporation de solvants à basse température |

| Dégazage des matériaux | Extrait les gaz piégés des matériaux en vrac | Fabrication de pièces moulées et de composites |

Élevez votre traitement chimique avec la précision KINTEK

Ne laissez pas les interférences atmosphériques compromettre l'intégrité de vos matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours de laboratoire personnalisables à haute température, y compris des systèmes Muffle, Tube, Rotatif et CVD, conçus pour répondre à vos exigences environnementales les plus strictes. Que vous ayez besoin de prévenir l'oxydation ou d'optimiser l'efficacité thermique, notre équipe technique est prête à concevoir la solution parfaite pour votre laboratoire.

Prêt à obtenir une fidélité de processus supérieure ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Mithun Prakash Ravikumar, Sakar Mohan. Iron Nitride‐Derived In Situ <i>N</i>‐doped Fe<sub>2</sub>O<sub>3</sub> Nanoaggregates with Optimized Band Structure for Solar‐Driven Photocatalytic Water Splitting. DOI: 10.1002/asia.202500484

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Quel est l'objectif principal du recuit in-situ à 340°C sur les cavités en niobium ? Augmenter efficacement la force du champ de quench

- Quelle est la fonction d'un four de recuit à haute température pour les électrodes en pâte d'or ? Optimiser la conductivité du capteur

- Pourquoi un four à vide de laboratoire est-il nécessaire pour déshydrater les milieux de sels chlorures ? Assurer la préparation de TiH2 de haute pureté

- Quels sont les principaux avantages des fours sous vide à chambres multiples ? Améliorer l'efficacité et le débit du traitement thermique

- Quelles étaient les limites des premières conceptions de fours sous vide à chambre unique ? Découvrez le conflit chauffage vs refroidissement

- Comment les éléments chauffants sont-ils montés dans les fours sous vide ? Assurer un chauffage fiable et uniforme

- Quel rôle jouent les fours de laboratoire à haute température dans la croissance de cristaux uniques de Ni3In2Se2 ? Contrôle de croissance de précision