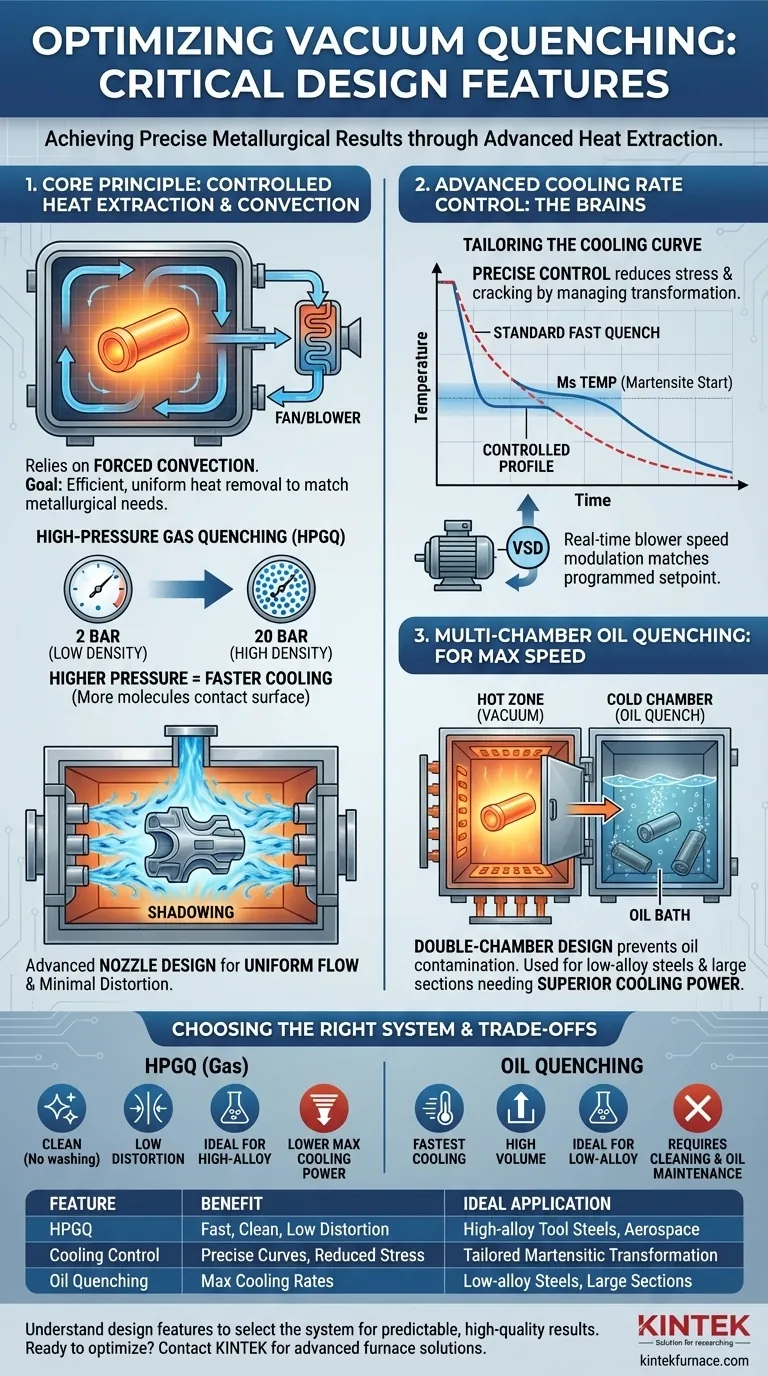

À la base, l'optimisation d'un processus de trempe sous vide repose sur trois éléments de conception essentiels : l'utilisation de la trempe à gaz haute pression (TGHP), des systèmes sophistiqués de contrôle du taux de refroidissement et des configurations à chambres multiples pour la trempe à l'huile lorsque cela est nécessaire. Ces caractéristiques travaillent ensemble pour gérer précisément l'extraction de chaleur, ce qui est l'objectif fondamental de toute opération de trempe.

Le four sous vide le plus efficace n'est pas simplement celui qui refroidit le plus rapidement. C'est plutôt celui qui offre le contrôle le plus précis et le plus répétable sur le taux de refroidissement, vous permettant d'adapter le processus aux besoins métallurgiques spécifiques du matériau.

Le Principe de Base : Extraction de Chaleur Contrôlée

Le but principal de la trempe est de refroidir un composant chauffé à une vitesse spécifique pour obtenir une microstructure métallurgique désirée, telle que la martensite, qui confère dureté et résistance.

Les fours sous vide offrent un environnement exceptionnellement propre et inerte pour le chauffage. Le défi d'optimisation réside entièrement dans la manière dont la chaleur est retirée efficacement et uniformément pendant le cycle de refroidissement.

Le Rôle de la Convection

Contrairement à la trempe à l'air libre où la chaleur est retirée par plusieurs méthodes, la trempe sous vide repose presque exclusivement sur la convection forcée.

Un ventilateur ou un souffleur puissant fait circuler un gaz de trempe (généralement de l'azote ou de l'hélium) à travers la zone chaude. Le gaz absorbe la chaleur des pièces et la transfère à un échangeur de chaleur, qui refroidit le gaz avant qu'il ne soit recirculé.

Trempe à Gaz Haute Pression (TGHP) : La Norme Moderne

Pour la plupart des aciers à outils modernes et des alliages haute performance, la TGHP est la méthode privilégiée. Son optimisation dépend de la pression, du débit et du type de gaz.

Pourquoi la Haute Pression est Importante

La capacité d'un gaz à absorber la chaleur est directement liée à sa densité. Augmenter la pression du gaz de 2 bars à 20 bars augmente considérablement le nombre de molécules de gaz disponibles pour entrer en contact avec la surface de la pièce.

Il en résulte un coefficient de transfert de chaleur significativement plus élevé, permettant des taux de refroidissement beaucoup plus rapides nécessaires pour durcir de nombreux types d'acier. Un système à 20 bars représente le haut de gamme de la capacité TGHP moderne.

L'Importance de la Conception des Buses

Avoir simplement une haute pression ne suffit pas. Le gaz doit être distribué uniformément sur toute la surface de la charge de travail.

Les fours avancés utilisent des buses stratégiquement placées conçues pour créer un flux turbulent à haute vitesse qui enveloppe les pièces. Cela empêche l'« ombrage », où certaines zones refroidissent plus lentement que d'autres, ce qui est une cause principale de distorsion et d'hétérogénéité de dureté.

Contrôle Avancé du Taux de Refroidissement : Le Cerveau de l'Opération

Le saut le plus significatif dans la technologie de trempe sous vide est la capacité de contrôler précisément la courbe de refroidissement. L'objectif n'est pas toujours de tremper le plus vite possible.

Adapter la Transformation Martensitique

Pour de nombreux aciers à outils à haute teneur en alliage, refroidir trop rapidement à travers la température de début de transformation martensitique (Ms) peut induire des contraintes internes extrêmes, entraînant une distorsion ou même des fissures.

Les systèmes de contrôle avancés permettent aux opérateurs de programmer un profil de refroidissement spécifique. Cela implique souvent un refroidissement rapide jusqu'à juste au-dessus de la température Ms, suivi d'un refroidissement lent et contrôlé à travers la plage de transformation pour atténuer le stress.

Comment c'est Réalisé : Contrôle de la Convection

Ce niveau de contrôle est obtenu en utilisant des variateurs de vitesse (VSD) sur le souffleur de circulation principal.

En modulant la vitesse du souffleur, le système de contrôle du four peut augmenter ou diminuer le volume et la vitesse du flux de gaz en temps réel, faisant correspondre précisément le taux de refroidissement réel au point de consigne programmé.

Chambres Doubles pour la Trempe à l'Huile

Certains matériaux, en particulier les aciers à faible teneur en alliage ou les pièces avec de très grandes sections transversales, nécessitent des taux de refroidissement que même le gaz à 20 bars ne peut pas atteindre. Pour ces applications, la trempe à l'huile est nécessaire.

Quand le Gaz n'est Pas Assez Rapide

L'huile possède une capacité de transfert de chaleur bien supérieure à celle de n'importe quel gaz. Un four de trempe sous vide à l'huile offre les avantages du chauffage sous vide propre avec la puissance de refroidissement agressive de l'huile.

La Conception à Double Chambre

Pour réaliser cela de manière sûre et propre, ces fours utilisent une conception à double chambre. La charge de travail est chauffée dans la « zone chaude » sous vide à haute température.

Une fois à température, une porte interne s'ouvre et la charge de travail est rapidement transférée à une « chambre froide » adjacente et isolée qui est réalimentée en gaz inerte et contient l'huile de trempe. Cette conception empêche les vapeurs d'huile de contaminer la chambre de chauffage et les éléments chauffants.

Comprendre les Compromis

Le choix du bon système implique d'équilibrer les besoins métallurgiques avec la complexité et le coût du processus.

Trempe à Gaz : Propreté vs. Puissance de Refroidissement

La TGHP est exceptionnellement propre, éliminant le besoin de lavage des pièces après trempe. Elle produit également généralement moins de distorsion des pièces que la trempe liquide. Cependant, le coût d'investissement initial pour les systèmes haute pression est important, et sa puissance de refroidissement est finalement limitée par rapport à l'huile.

Trempe à l'Huile : Vitesse vs. Complexité

La trempe sous vide à l'huile offre les taux de refroidissement les plus rapides possibles, permettant le durcissement d'une large gamme d'aciers. Les inconvénients sont la nécessité d'un nettoyage post-traitement, un risque plus élevé de distorsion des pièces, et les considérations de maintenance et de sécurité associées à l'utilisation d'huile de trempe.

Faire le Bon Choix pour Votre Objectif

Votre choix d'un système de trempe sous vide doit être entièrement dicté par les matériaux que vous traitez et les propriétés que vous devez obtenir.

- Si votre objectif principal est les aciers à outils à haute teneur en alliage et les composants aérospatiaux : Privilégiez un four de trempe à gaz haute pression (10-20 bars) avec un contrôle avancé du taux de refroidissement pour une distorsion minimale et des résultats métallurgiques précis.

- Si votre objectif principal est les aciers à faible teneur en alliage, les grandes sections transversales ou la production à haut volume : Un four sous vide à chambre multiple avec trempe à l'huile intégrale est nécessaire pour atteindre la dureté requise.

- Si votre objectif principal est le traitement thermique polyvalent avec une flexibilité maximale : Un four TGHP de 6 à 10 bars offre un bon équilibre de performance pour de nombreux aciers à outils courants sans le coût plus élevé d'un système à 20 bars ou la complexité de l'huile.

En fin de compte, comprendre ces caractéristiques de conception vous donne les moyens de choisir un système qui offre des résultats prévisibles, répétables et de haute qualité pour chaque pièce que vous traitez.

Tableau Récapitulatif :

| Caractéristique | Avantage Clé | Application Idéale |

|---|---|---|

| Trempe à Gaz Haute Pression (TGHP) | Refroidissement rapide et propre avec distorsion minimale | Aciers à outils à haute teneur en alliage, composants aérospatiaux |

| Contrôle Avancé du Taux de Refroidissement | Courbes de refroidissement précises pour réduire le stress et les fissures | Matériaux nécessitant une transformation martensitique adaptée |

| Chambre Multiple pour Trempe à l'Huile | Taux de refroidissement maximum pour les grandes sections | Aciers à faible teneur en alliage, production à haut volume |

Prêt à optimiser votre processus de trempe sous vide ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des Fours Sous Vide & à Atmosphère, et des Systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats métallurgiques précis !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures