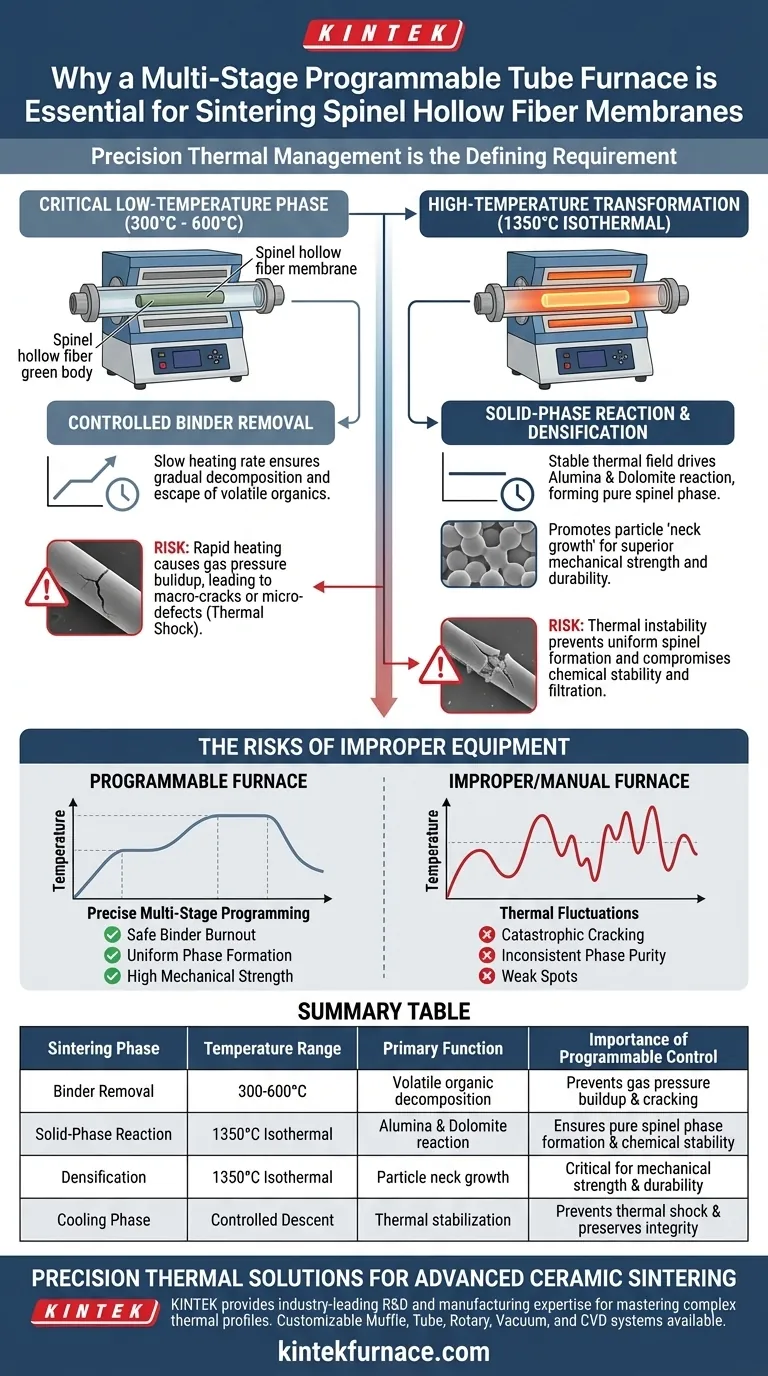

La gestion thermique de précision est l'exigence déterminante pour réussir le frittage des corps bruts de membranes de fibres creuses en spinelle. Un four tubulaire programmable à plusieurs étages est nécessaire car il automatise les profils de chauffage complexes requis pour naviguer dans deux phases critiques distinctes : l'élimination délicate des liants organiques à basse température et la transformation chimique robuste à haute température. Sans ce niveau de contrôle programmable, la membrane risque de subir des fissures structurelles ou une formation de phase incomplète.

Le principal défi du frittage de ces membranes est d'équilibrer le chauffage doux nécessaire pour dégazéifier les polymères avec la stabilité thermique intense requise pour la densification. Un four programmable comble cette lacune en exécutant des vitesses de montée en température et des temps de maintien précis que les fours manuels ou à un seul étage ne peuvent pas reproduire.

Gestion de la phase critique à basse température

Élimination contrôlée du liant

La première étape du frittage, qui se déroule entre 300°C et 600°C, est strictement axée sur l'élimination des liants polymères et des additifs. Un four programmable vous permet de définir une vitesse de chauffage spécifiquement lente pendant cette fenêtre. Ce rythme contrôlé garantit que les composés organiques volatils se décomposent et s'échappent progressivement du corps brut.

Prévention des défauts structurels

Si la température augmente trop rapidement pendant la phase à basse température, la pression de gaz s'accumule à l'intérieur de la membrane. Ce dégazage rapide provoque des contraintes qui entraînent des macro-fissures ou des micro-défauts. La nature programmable du four agit comme une protection, empêchant le choc thermique et garantissant que la membrane conserve son intégrité structurelle avant que la chaleur intense ne soit appliquée.

Facilitation de la transformation à haute température

La réaction en phase solide

Une fois les liants éliminés, le four doit passer à une étape isotherme à haute température, spécifiquement à 1350°C. À cette température de pointe, un champ thermique stable est requis pour piloter la réaction en phase solide in situ. Cet environnement thermique spécifique permet à l'alumine et à la dolomie de réagir chimiquement, formant la phase spinelle désirée.

Acquisition de la résistance mécanique

Au-delà de la composition chimique, le temps de maintien à haute température est essentiel pour la densification physique. La chaleur stable fournie par le four tubulaire favorise la "croissance des cols" entre les particules de céramique. Ce processus de liaison est ce qui confère finalement à la membrane céramique sa résistance mécanique et sa durabilité supérieures.

Comprendre les risques d'un équipement inapproprié

Le danger de l'instabilité thermique

L'utilisation d'un four sans programmation multi-étapes précise entraîne souvent des fluctuations thermiques. Dans la plage de basse température, même des pics mineurs peuvent accélérer la combustion du liant, entraînant des fissures catastrophiques. Dans la plage de haute température, l'instabilité empêche la formation uniforme de la phase spinelle, entraînant des points faibles dans la fibre.

Pureté de phase incohérente

Si le four ne parvient pas à maintenir précisément l'isotherme de 1350°C, la réaction entre l'alumine et la dolomie peut rester incomplète. Il en résulte une membrane avec des phases mixtes plutôt que du spinelle pur. De telles incohérences compromettent la stabilité chimique et les performances de filtration du produit final.

Faire le bon choix pour votre processus

Pour garantir une production de haute qualité de membranes de fibres creuses en spinelle, votre profil thermique doit être adapté aux besoins spécifiques des matériaux impliqués.

- Si votre objectif principal est la réduction des défauts : Privilégiez un programme de four avec des vitesses de montée en température extrêmement conservatrices dans la zone de 300 à 600°C pour assurer une combustion sûre du liant.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que votre four est calibré pour maintenir un isotherme précis et stable à 1350°C afin de maximiser le resserrement des particules et la conversion de phase.

Le succès dans la fabrication de membranes céramiques réside moins dans la chaleur maximale que dans la précision du parcours thermique.

Tableau récapitulatif :

| Phase de frittage | Plage de température | Fonction principale | Importance du contrôle programmable |

|---|---|---|---|

| Élimination du liant | 300°C - 600°C | Décomposition des composés organiques volatils | Prévient l'accumulation de pression de gaz et les fissures structurelles. |

| Réaction en phase solide | 1350°C (Isotherme) | Réaction Alumine & Dolomie | Assure la formation de la phase spinelle pure et la stabilité chimique. |

| Densification | 1350°C (Isotherme) | Croissance des cols de particules | Essentiel pour obtenir la résistance mécanique et la durabilité. |

| Phase de refroidissement | Descente contrôlée | Stabilisation thermique | Prévient le choc thermique et préserve l'intégrité de la membrane. |

Solutions thermiques de précision pour le frittage de céramiques avancées

La fabrication de membranes de fibres creuses en spinelle de haute qualité nécessite plus que de la simple chaleur ; elle exige un parcours thermique exact. KINTEK fournit l'expertise leader de l'industrie en R&D et en fabrication nécessaire pour maîtriser ces profils complexes.

Forts de nos connaissances spécialisées dans les systèmes à haute température, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de vitesses de montée en température et d'isothermes.

Que vous vous concentriez sur l'élimination des micro-défauts lors de la combustion du liant ou sur la maximisation de la pureté de phase à 1350°C, KINTEK a la solution pour améliorer le rendement de votre laboratoire.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée sur les fours.

Guide Visuel

Références

- Kristopher Rodrigues Dorneles, Miria Hespanhol Miranda Reis. Clarification of Clove Basil Extract Using Spinel Hollow Fiber Membranes. DOI: 10.3390/ceramics8020057

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment les fours tubulaires sont-ils utilisés en nanotechnologie ? Essentiels pour la synthèse précise de nanomatériaux

- Comment un four tubulaire à haute température contribue-t-il à la pré-carbonisation de la biomasse ? Optimisez le rendement en carbone dès aujourd'hui

- Quelles sont les principales considérations opérationnelles lors de l'utilisation d'un four tubulaire de laboratoire ? Assurez la précision et la sécurité de vos expériences

- Comment le traitement sous atmosphère d'oxygène dans un four tubulaire affecte-t-il les nanotubes de titane ? Optimisez les performances de votre nanostructure

- Comment le processus de réduction par l'hydrogène dans un four tubulaire de laboratoire facilite-t-il l'exsolution des espèces de nickel ?

- Quel est le rôle spécifique d'un four tubulaire dans le recuit de phosphates/graphène ? Optimisez la synthèse d'électrodes haute performance

- Comment un four tubulaire contribue-t-il à la précision de la décomposition thermique des microplastiques ? Assurer la précision de la pyrolyse

- Comment un environnement de réduction à l'hydrogène dans un four tubulaire industriel facilite-t-il la formation de microsphères d'alliage or-cuivre ?