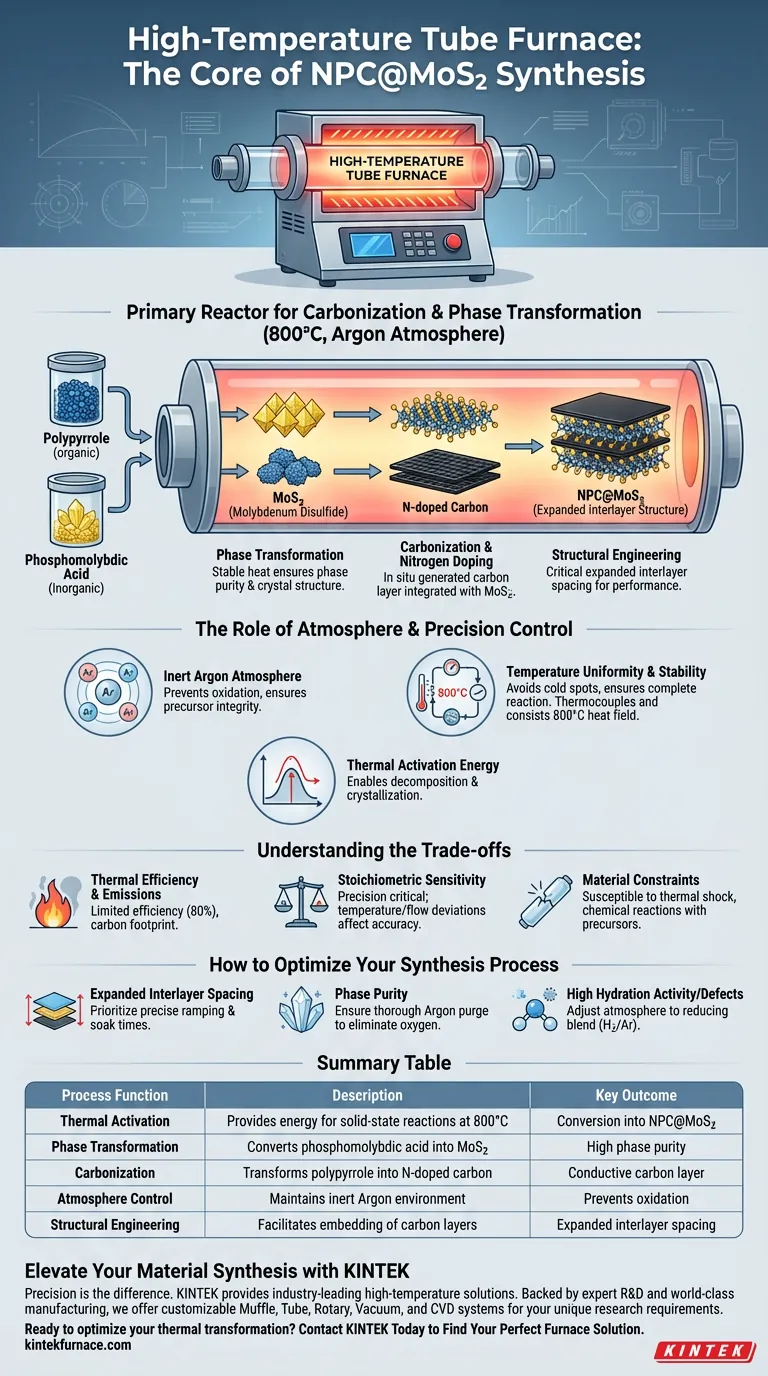

Dans la synthèse de NPC@MoS2, un four tubulaire à haute température agit comme le réacteur principal pour la carbonisation et la transformation de phase simultanées. Il fournit un environnement thermique strictement contrôlé — généralement maintenu à 800°C sous une atmosphère d'argon inerte — qui permet la conversion chimique des précurseurs organiques et inorganiques en un nanocomposite structuré.

Le four tubulaire fournit l'énergie d'activation thermique nécessaire pour convertir le pyrrole et l'acide phosphomolybdique en une structure de disulfure de molybdène (NPC@MoS2) encapsulée dans du carbone dopé à l'azote, tout en empêchant l'oxydation.

Le Mécanisme de la Transformation Thermique

Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est un outil de précision qui pilote des réactions chimiques spécifiques grâce à un apport d'énergie contrôlé.

Faciliter la Transformation de Phase

Le four fournit l'environnement à haute température nécessaire pour transformer l'acide phosphomolybdique en disulfure de molybdène (MoS2). Ce processus nécessite une chaleur stable pour garantir que le précurseur atteigne la bonne pureté de phase et la bonne structure cristalline.

Favoriser la Carbonisation et le Dopage à l'Azote

Au fur et à mesure que le MoS2 se forme, le four facilite simultanément la carbonisation du pyrrole. Il en résulte une couche de carbone générée in situ qui s'intègre dans les couches de MoS2.

Ingénierie de l'Expansion Intercouche

L'environnement de chauffage contrôlé permet à la couche de carbone de s'intégrer dans les couches de MoS2. Cet arrangement spatial spécifique crée une structure intercouche étendue, essentielle pour les performances électrochimiques du matériau final.

Le Rôle de l'Atmosphère et du Contrôle de Précision

Au-delà du simple chauffage, le four tubulaire gère l'environnement chimique pour garantir l'intégrité du composite NPC@MoS2.

Maintien des Environnements Inertes

En utilisant une atmosphère d'argon, le four empêche l'oxydation des précurseurs. Sans cette protection inerte, le carbone brûlerait et le molybdène formerait des oxydes plutôt que le disulfure désiré.

Uniformité et Stabilité de la Température

Les fours tubulaires à haute température utilisent des thermocouples et des systèmes de contrôle par rétroaction pour maintenir un "champ de chaleur" stable. Cette uniformité est essentielle pour garantir que l'ensemble de l'échantillon subisse une réaction complète et cohérente, en évitant les "points froids" qui entraînent des phases impures.

Fournir l'Énergie d'Activation

En synthèse à l'état solide, le four fournit l'énergie d'activation thermique requise pour que les réactifs surmontent les barrières énergétiques. Cela permet la décomposition des précurseurs et la cristallisation ultérieure du produit cible NPC@MoS2.

Comprendre les Compromis

Bien que les fours tubulaires à haute température soient indispensables, ils présentent des défis spécifiques que les chercheurs doivent gérer.

Efficacité Thermique et Émissions

Les fours à haute température traditionnels peuvent avoir une efficacité thermique limitée, souvent autour de 80 %. De plus, si le four est alimenté par de l'électricité générée par des combustibles fossiles ou par combustion, il contribue à l'empreinte carbone globale de la production du matériau.

Sensibilité Stœchiométrique

La précision du four est une arme à double tranchant ; de légères fluctuations de température ou de débit de gaz peuvent entraîner des déviations dans la précision stœchiométrique du MoS2. Si la température est trop basse, la carbonisation peut être incomplète ; si elle est trop élevée, la structure cristalline peut s'effondrer ou sur-fritter.

Contraintes Matérielles

Les tubes, souvent en quartz ou en céramique, sont sensibles aux chocs thermiques s'ils sont refroidis trop rapidement. De plus, certains précurseurs chimiques peuvent réagir avec la paroi du tube elle-même à haute température, contaminant potentiellement l'échantillon ou endommageant l'équipement.

Comment Optimiser Votre Processus de Synthèse

Pour convertir avec succès les précurseurs en NPC@MoS2 de haute qualité, votre approche de la gestion du four doit dépendre de vos objectifs matériels spécifiques.

- Si votre objectif principal est l'espacement intercouche étendu : Privilégiez des rampes de température et des temps de maintien précis pour permettre au carbone in situ de s'intégrer uniformément entre les couches de MoS2.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four est soigneusement purgé à l'argon avant le chauffage pour éliminer toute trace d'oxygène susceptible de conduire à la formation d'oxyde de molybdène.

- Si votre objectif principal est une activité d'hydratation élevée ou des défauts : Ajustez l'atmosphère à un mélange réducteur (tel que H2/Ar) si vous avez l'intention d'induire des lacunes en oxygène ou des états métalliques spécifiques dans le précurseur.

En ajustant précisément l'environnement thermique et atmosphérique, le four tubulaire transforme les précurseurs bruts en un nanocomposite NPC@MoS2 sophistiqué et fonctionnel.

Tableau Récapitulatif :

| Fonction du Processus | Description | Résultat Clé |

|---|---|---|

| Activation Thermique | Fournit l'énergie pour les réactions à l'état solide à 800°C | Conversion des précurseurs en NPC@MoS2 |

| Transformation de Phase | Convertit l'acide phosphomolybdique en MoS2 | Haute pureté de phase et structure cristalline |

| Carbonisation | Transforme le pyrrole en carbone dopé à l'azote | Couche de carbone conductrice générée in situ |

| Contrôle de l'Atmosphère | Maintient un environnement d'argon inerte | Prévient l'oxydation et assure l'intégrité du matériau |

| Ingénierie Structurelle | Facilite l'intégration des couches de carbone | Espacement intercouche étendu pour la performance |

Élevez Votre Synthèse de Matériaux avec KINTEK

La précision fait la différence entre une expérience ratée et une percée dans la synthèse de nanocomposites. KINTEK fournit des solutions de haute température leaders de l'industrie, conçues pour les exigences rigoureuses de la production de NPC@MoS2.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin d'un contrôle d'atmosphère spécialisé ou de champs thermiques conçus sur mesure, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Prêt à optimiser votre transformation thermique ?

Contactez KINTEK dès aujourd'hui pour trouver votre solution de four idéale

Guide Visuel

Références

- Hanqing Pan, Lei Zhang. Hollow Carbon and MXene Dual‐Reinforced MoS<sub>2</sub> with Enlarged Interlayers for High‐Rate and High‐Capacity Sodium Storage Systems. DOI: 10.1002/advs.202400364

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel est le matériau de l'anode dans un tube à vide ? Choisir le bon métal pour la puissance et la performance

- Qu'est-ce qu'un four tubulaire sous vide ? Essentiel pour le traitement de matériaux de haute pureté

- Qu'est-ce qu'un four tubulaire sous atmosphère contrôlée ? Découvrez le traitement précis à haute température

- Quel est l'avantage d'un four tubulaire à trois zones ? Obtenez un chauffage plus large et plus uniforme pour vos processus

- Quel rôle joue un four tubulaire haute température dans les nanoréseaux de Nb2O5 ? Atteindre une précision de 550°C pour la synthèse

- Quel rôle joue un four tubulaire sous vide contrôlé dans le traitement du Ti2AlN ? Maîtriser la transition de phase hexagonale de type MAX

- Quel rôle jouent les fours à caisse ou à tube haute performance dans le frittage du LATP ? Maîtriser la densification et la conductivité ionique

- Quelle est la fonction d'un four tubulaire à haute température ? Maîtriser la synthèse de phosphures métalliques à haute entropie