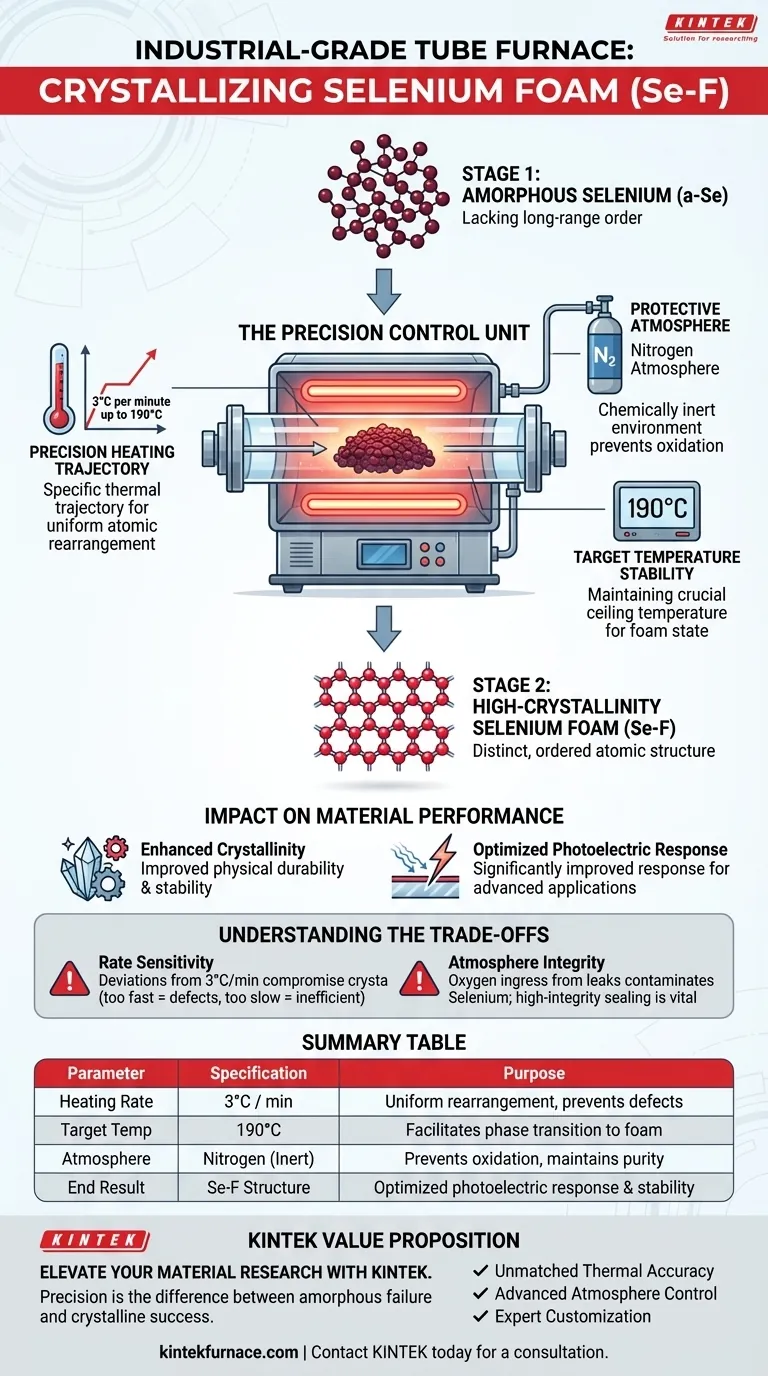

Un four tubulaire de qualité industrielle agit comme l'unité de contrôle de précision nécessaire pour transformer les films de sélénium amorphe (a-Se) en mousse de sélénium (Se-F) à haute cristallinité. Cet équipement fournit une trajectoire thermique spécifique — un taux de chauffage de 3°C par minute jusqu'à 190°C — sous atmosphère d'azote pour faciliter le réarrangement atomique et améliorer les propriétés photoélectriques du matériau.

Le four tubulaire n'est pas simplement une source de chaleur ; c'est un instrument de définition structurelle. En contrôlant strictement l'environnement et le taux de chauffage, il pilote le réarrangement atomique spécifique requis pour transformer des films amorphes peu performants en mousse cristalline hautement réactive.

La Mécanique de la Transformation

De l'Amorphe au Cristallin

Le processus de cristallisation commence avec le sélénium amorphe (a-Se), un matériau dépourvu d'ordre à longue portée défini.

Pour créer une mousse de sélénium fonctionnelle, le matériau doit subir une transition de phase. Le four tubulaire fournit l'énergie thermique nécessaire pour briser les liaisons amorphes et permettre au matériau de se restructurer.

Faciliter le Réarrangement Atomique

La chaleur permet aux atomes de sélénium de se mobiliser et de s'aligner en un réseau structuré.

Le four assure que ce réarrangement atomique se produit uniformément. Cette transition est ce qui convertit le film désordonné en une structure cristalline de haute qualité.

Contrôle Environnemental Précis

La Trajectoire de Chauffage Critique

Le succès dépend du taux de changement de température, pas seulement de la température finale.

La référence principale indique un taux de chauffage spécifique de 3 degrés Celsius par minute. S'écarter de cette rampe de température pourrait entraîner une cristallisation inégale ou des défauts structurels.

Stabilité de la Température Cible

Le processus vise une température maximale précise de 190 degrés Celsius.

Atteindre et maintenir cette température est crucial pour que le matériau atteigne son état final de "mousse". La capacité du four tubulaire à maintenir cette température de manière stable garantit que la réaction est complète dans tout l'échantillon.

Gestion de l'Atmosphère

Le traitement thermique doit se dérouler dans un environnement chimiquement inerte.

Le four fonctionne sous une atmosphère protectrice d'azote. Cela empêche l'oxydation et garantit que le sélénium n'interagit qu'avec l'énergie thermique, préservant ainsi la pureté de la mousse finale.

Impact sur les Performances du Matériau

Cristallinité Améliorée

Le résultat principal de ce processus contrôlé est une mousse de sélénium "à haute cristallinité".

Un haut degré de cristallinité signifie que la structure atomique est distincte et ordonnée. Cela influence directement la durabilité physique et la stabilité du matériau.

Réponse Photoélectrique Optimisée

Les changements structurels dictent les propriétés fonctionnelles du matériau.

En affinant la microstructure par un chauffage précis, le four améliore considérablement les performances de réponse photoélectrique. Cela rend le Se-F final adapté aux applications avancées où la réponse électrique à la lumière est critique.

Comprendre les Compromis

Sensibilité aux Variations de Taux

Le taux spécifique de 3°C par minute agit à la fois comme une contrainte et une caractéristique.

Si le four ne peut pas maintenir cette rampe de température précise, la cristallinité peut être compromise. Un chauffage plus rapide pourrait piéger des défauts amorphes, tandis qu'un chauffage plus lent pourrait être inefficace.

Dépendance à l'Intégrité de l'Atmosphère

Le processus dépend fortement de l'étanchéité à l'azote.

Si le four tubulaire présente des fuites ou un mauvais contrôle du débit de gaz, l'entrée d'oxygène peut contaminer le sélénium. Cette dépendance rend la qualité des mécanismes d'étanchéité du four aussi importante que ses éléments chauffants.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre mousse de sélénium, vous devez aligner les capacités du four avec vos besoins de traitement spécifiques.

- Si votre objectif principal est la Pureté du Matériau : Privilégiez un four avec une étanchéité sous vide de haute intégrité pour maintenir l'atmosphère d'azote et prévenir l'oxydation pendant le réarrangement atomique.

- Si votre objectif principal est la Cohérence Structurelle : Assurez-vous que le contrôleur du four peut strictement appliquer la rampe de température de 3°C/min pour garantir une cristallinité uniforme sur l'ensemble de l'échantillon.

Le contrôle de précision de l'environnement thermique est le facteur déterminant pour extraire des propriétés haute performance des matières premières de sélénium.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif dans la Cristallisation du Sélénium |

|---|---|---|

| Taux de Chauffage | 3°C par minute | Assure un réarrangement atomique uniforme & prévient les défauts |

| Température Cible | 190°C | Facilite la transition de phase vers une mousse à haute cristallinité |

| Atmosphère | Azote (Inerte) | Prévient l'oxydation et maintient la pureté du matériau |

| Résultat Final | Structure Se-F | Réponse photoélectrique optimisée et stabilité structurelle |

Élevez Votre Recherche Matérielle avec KINTEK

La précision fait la différence entre l'échec amorphe et le succès cristallin. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Tubulaires, Muffle, Rotatifs, Sous Vide et CVD haute performance — tous entièrement personnalisables pour répondre aux exigences rigoureuses de la production de mousse de sélénium et d'autres processus de laboratoire avancés.

Notre valeur pour vous :

- Précision Thermique Inégalée : Maintenez des rampes de température strictes (comme 3°C/min) pour une définition structurelle parfaite.

- Contrôle Avancé de l'Atmosphère : Étanchéité de haute intégrité pour des environnements d'azote purs.

- Personnalisation Experte : Solutions de fours haute température sur mesure pour des applications uniques en science des matériaux.

Prêt à optimiser les performances de vos matériaux photoélectriques ? Contactez KINTEK dès aujourd'hui pour une consultation et laissez notre équipe technique construire le four idéal pour vos besoins spécifiques.

Guide Visuel

Références

- Yuxin Huang, Pingping Yu. CNT:TiO2-Doped Spiro-MeOTAD/Selenium Foam Heterojunction for High-Stability Self-Powered Broadband Photodetector. DOI: 10.3390/nano15120916

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle principal d'un four tubulaire dans la préparation du biochar ? Maîtriser les contrôles précis de pyrolyse

- Quelles sont les fonctions principales d'un four tubulaire à commande programmée ? Maîtrisez la synthèse BN@C avec précision

- Comment est structuré un four à trois zones ? Obtenez un Chauffage de Précision pour Votre Laboratoire

- Qu'est-ce qui rend les fours horizontaux adaptés aux environnements de production haute performance ? Précision, uniformité et débit élevé

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Quelles conditions de processus critiques une fournaise tubulaire fournit-elle pour le V-NbOPO4@rGO ? Assurer une synthèse composite supérieure

- Pourquoi un four tubulaire industriel à haute température est-il utilisé pour les TiO2NW ? Optimiser le recuit des nanofils

- Comment les fours de séchage de précision et les fours programmables garantissent-ils les performances des composites de nitrure métallique/TiO2 ? Guide d'expert