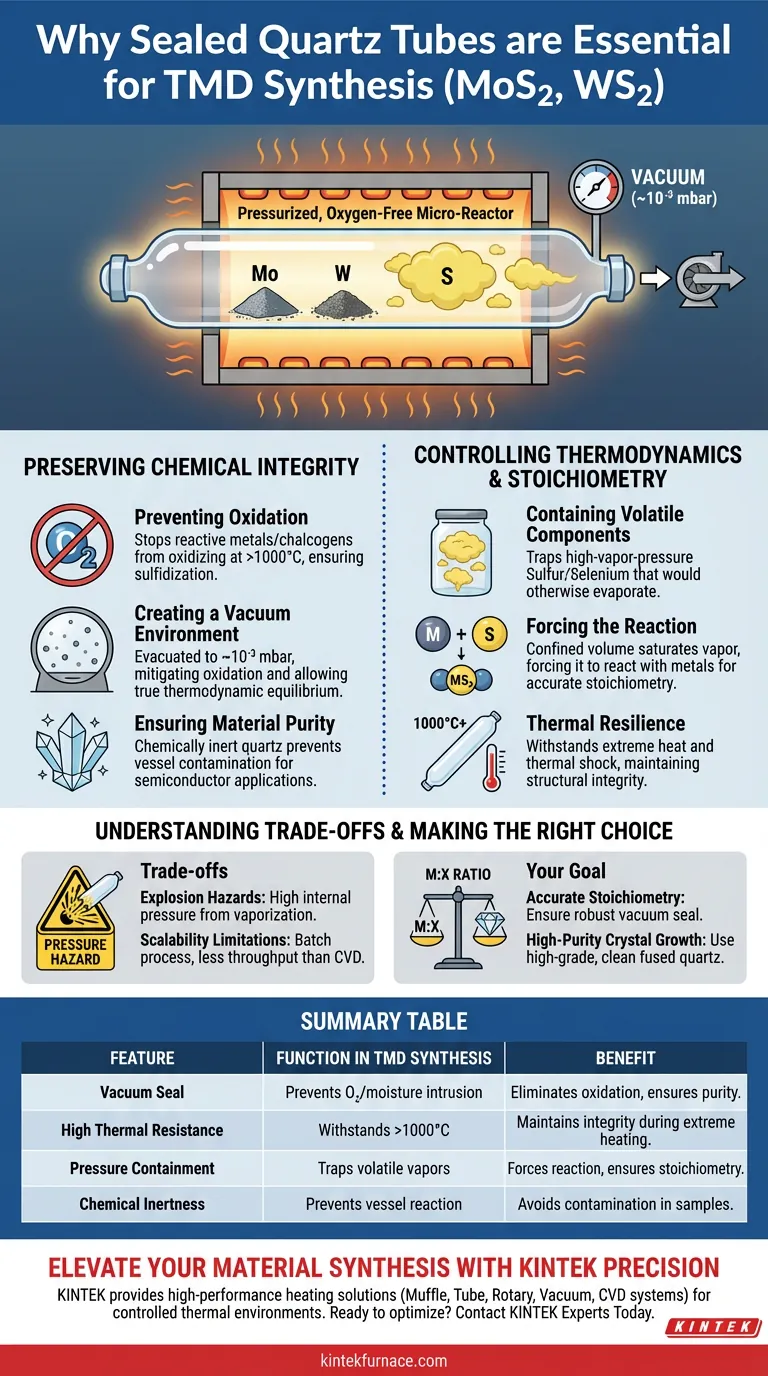

Des tubes de quartz scellés sont strictement requis pour la synthèse des Dichalcogénures de Métaux de Transition (TMD) afin de créer un micro-environnement pressurisé et sans oxygène, capable de résister à des températures extrêmes. Ils remplissent la double fonction d'isoler les matériaux réactifs de l'oxydation atmosphérique et de contenir physiquement des éléments volatils comme le soufre pour garantir que la réaction chimique correcte se produise.

La synthèse du MoS2 et du WS2 repose sur une stœchiométrie précise et une pureté extrême. Un récipient en quartz scellé agit comme un micro-réacteur fermé qui maintient une pression de vide spécifique tout en empêchant l'évaporation des réactifs essentiels et l'intrusion de contaminants.

Préservation de l'intégrité chimique

Prévention de l'oxydation

Aux températures de réaction dépassant souvent 1000 °C, les métaux de transition et les chalcogènes sont très réactifs à l'oxygène. Même des traces d'air provoqueront l'oxydation des matières premières au lieu de leur sulfuration, ruinant ainsi l'échantillon.

Création d'un environnement sous vide

Pour atténuer l'oxydation, le tube de quartz est évacué sous vide poussé, généralement autour de 10⁻³ mbar. Cela crée un environnement vierge où les données de la frontière de phase reflètent le véritable équilibre thermodynamique de l'alliage, et non une réaction avec les gaz atmosphériques.

Assurer la pureté du matériau

Le quartz de haute pureté est chimiquement inerte, empêchant le récipient lui-même de réagir avec les précurseurs. Cette isolation empêche les impuretés du conteneur d'infiltrer l'environnement de croissance sensible, ce qui est essentiel pour les applications semi-conductrices.

Contrôle de la thermodynamique et de la stœchiométrie

Confinement des composants volatils

Le soufre et le sélénium ont des pressions de vapeur élevées et se volatilisent facilement aux températures de synthèse. Dans un système ouvert, ces éléments s'évaporeraient et s'échapperaient avant de réagir avec le métal.

Forcer la réaction

En scellant le tube, le soufre vaporisé est piégé dans un volume confiné. Cette saturation force la vapeur de soufre à réagir avec les poudres métalliques (comme le molybdène ou le tungstène), garantissant que le matériau final maintient une stœchiométrie précise.

Résilience thermique

Le quartz est l'un des rares matériaux transparents à la lumière qui peut résister au choc thermique et à la chaleur soutenue du processus. Il maintient son intégrité structurelle tout en permettant aux chercheurs de surveiller visuellement l'état de la réaction si nécessaire.

Comprendre les compromis

Risques d'explosion

Étant donné que le système est scellé, la vaporisation du soufre crée une pression interne significative. Si la stœchiométrie est mal calculée ou si les parois du tube sont compromises, le récipient peut exploser à l'intérieur du four.

Limitations de mise à l'échelle

La synthèse en tube scellé est intrinsèquement un processus par lots. Bien qu'excellent pour la croissance de cristaux de haute qualité et l'analyse de phase, il manque de la capacité de débit continu des systèmes de dépôt chimique en phase vapeur (CVD) basés sur le flux.

Faire le bon choix pour votre objectif

Pour garantir une synthèse réussie, alignez votre configuration sur vos besoins expérimentaux spécifiques :

- Si votre objectif principal est une stœchiométrie précise : Assurez-vous que le joint sous vide est robuste (10⁻³ mbar) pour empêcher la perte de soufre, ce qui garantit que le rapport métal/chalcogène reste constant.

- Si votre objectif principal est la croissance de cristaux de haute pureté : Utilisez du quartz de haute qualité et nettoyez rigoureusement le tube pour éviter l'échange cationique avec des impuretés ou de l'humidité résiduelle.

Le tube de quartz scellé n'est pas seulement un conteneur ; c'est un composant actif du système thermodynamique qui rend la synthèse des TMD physiquement possible.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse des TMD | Avantage |

|---|---|---|

| Joint sous vide | Empêche l'intrusion d'oxygène/humidité atmosphérique | Élimine l'oxydation et assure la pureté chimique |

| Haute résistance thermique | Résiste à des températures >1000°C | Maintient l'intégrité structurelle pendant le chauffage extrême |

| Confinement de pression | Piège les vapeurs volatiles de soufre/sélénium | Force la réaction avec les métaux pour assurer la stœchiométrie |

| Inertie chimique | Empêche la réaction entre le récipient et les précurseurs | Évite la contamination des échantillons semi-conducteurs |

Élevez votre synthèse de matériaux avec la précision KINTEK

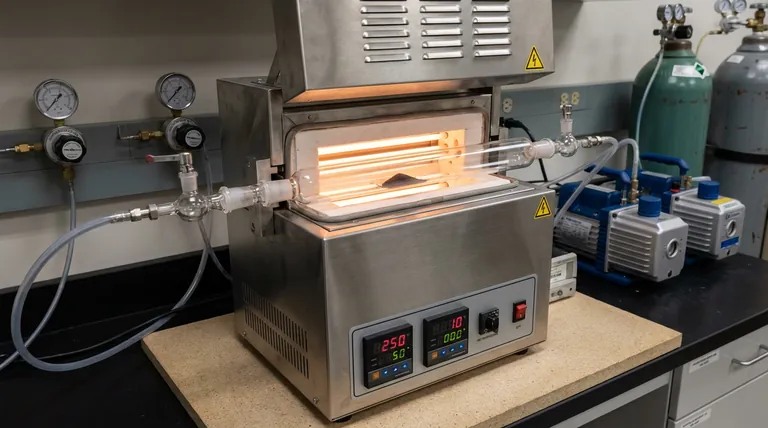

Obtenir l'équilibre stœchiométrique parfait pour le MoS2 et le WS2 nécessite plus qu'un simple tube ; cela nécessite un environnement thermique contrôlé. KINTEK fournit les solutions de chauffage haute performance nécessaires pour piloter ces réactions critiques.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour répondre à vos besoins uniques de laboratoire. Que vous effectuiez une synthèse par lots dans du quartz scellé ou que vous augmentiez l'échelle via CVD, notre équipement garantit la stabilité de la température et l'intégrité du vide dont votre recherche a besoin.

Prêt à optimiser vos processus à haute température ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours tubulaires ? Débloquez la précision dans les processus à haute température

- Pourquoi un four tubulaire à haute température est-il utilisé pour la calcination de AlPO4 ? Assurer la sécurité dans l'électrolyse de sels fondus

- Quelle est la principale caractéristique de conception d'un four à tube de quartz ? Débloquez la surveillance visuelle en temps réel dans les expériences à haute température

- Pourquoi les entrées d'air doivent-elles être équipées de filtres HEPA ? Prévention du reflux de fibres dans les enceintes de fours à tube fendu

- Quelles industries utilisent couramment les fours électriques horizontaux ? Débloquez la précision dans le traitement à haute température

- Pourquoi le flux continu d'argon de haute pureté est-il essentiel lors du recuit de l'oxyde de graphite dans un four tubulaire ?

- Quels sont les avantages d'un four tubulaire à une zone pour la synthèse de MoS2 ? Assurer l'uniformité et la répétabilité

- Comment la structure d'un four tubulaire sous vide multi-stations est-elle divisée ? Optimisez le traitement thermique de votre laboratoire