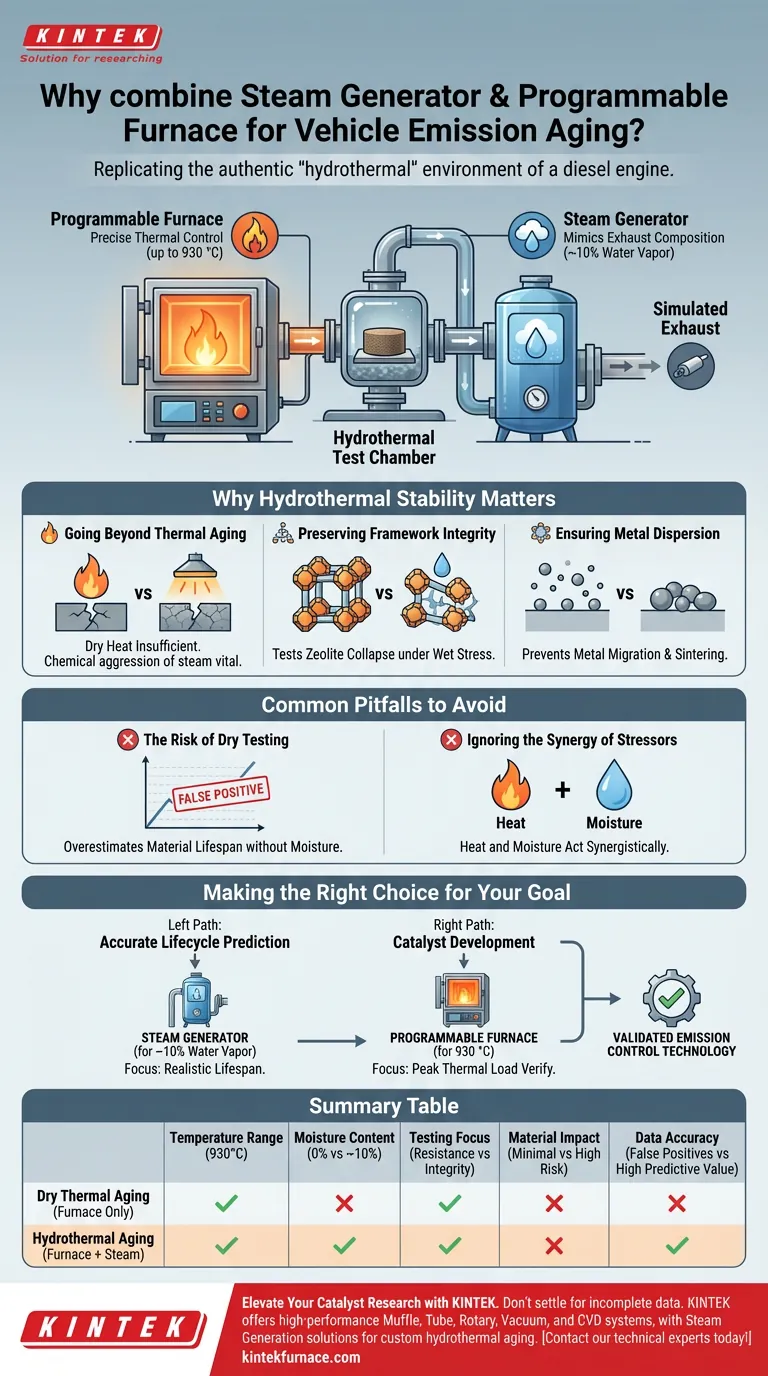

La combinaison d'un générateur de vapeur et d'un four programmable est strictement nécessaire car elle reproduit l'environnement "hydrothermal" authentique d'un moteur diesel. Alors que le four programmable fournit des tests de stress thermique précis jusqu'à 930 °C, le générateur de vapeur introduit la teneur d'environ 10 % de vapeur d'eau inhérente aux gaz d'échappement réels. Sans l'introduction d'humidité via le générateur de vapeur, l'expérience ne testerait que la résistance thermique, sans capturer la réalité chimique beaucoup plus destructrice des émissions des véhicules.

Les gaz d'échappement de combustion réels sont un mélange agressif de chaleur extrême et d'humidité importante. En associant la génération de vapeur à des fours à haute température, les chercheurs peuvent tester la stabilité hydrothermale des catalyseurs, garantissant qu'ils maintiennent leur structure et leur efficacité dans des conditions de fonctionnement réalistes.

Les composants d'une simulation réaliste

Imiter la composition des gaz d'échappement

Les sous-produits de la combustion sont rarement secs. Dans les moteurs diesel spécifiquement, les gaz d'échappement contiennent généralement environ 10 % de vapeur d'eau.

Pour obtenir des données expérimentales valides, vous devez reproduire cette composition atmosphérique spécifique. Un générateur de vapeur est le seul moyen d'introduire cette humidité requise de manière contrôlée et mesurable.

Contrôle thermique de précision

Le four programmable sert de moteur thermique à l'expérience. Il permet aux chercheurs d'appliquer des profils de chauffage précis, atteignant des températures allant jusqu'à 930 °C.

Cette capacité simule les pics de chaleur intenses qu'un moteur subit sous forte charge ou pendant les cycles de régénération.

Pourquoi la stabilité hydrothermale est importante

Au-delà du vieillissement thermique

Le simple vieillissement thermique (chaleur sèche) est souvent insuffisant pour tester les matériaux de contrôle des émissions.

L'ajout de vapeur d'eau crée un environnement hydrothermal, qui est chimiquement plus agressif que l'air sec. Les matériaux qui survivent à la chaleur sèche peuvent échouer rapidement lorsque l'humidité facilite la dégradation structurelle.

Préserver l'intégrité du cadre

Le sujet principal de ces tests est souvent les zéolithes métalliques. Ces matériaux reposent sur une structure cristalline spécifique, ou cadre, pour fonctionner.

La combinaison vapeur-four teste rigoureusement si ce cadre reste intact ou s'effondre sous la contrainte de la vapeur chaude.

Assurer la dispersion des métaux

Les catalyseurs reposent sur des métaux actifs bien répartis (dispersés) sur leur surface.

Dans des conditions hydrothermales, ces métaux peuvent migrer et s'agglomérer (frittage), rendant le catalyseur inefficace. Cette configuration expérimentale confirme la capacité du matériau à maintenir la dispersion des métaux malgré des contraintes environnementales extrêmes.

Pièges courants à éviter

Le risque des tests à sec

L'erreur la plus importante dans la simulation des émissions est de se fier uniquement au traitement thermique à sec.

Les données obtenues sans vapeur d'eau donnent souvent de "faux positifs", suggérant qu'un matériau est stable alors qu'il échouerait en réalité dans un moteur.

Ignorer la synergie des contraintes

La chaleur et l'humidité agissent en synergie pour dégrader les matériaux.

L'isolement de ces variables masque souvent le véritable mécanisme de dégradation. Le four programmable et le générateur de vapeur doivent être utilisés simultanément pour observer l'effet cumulatif sur la zéolithe.

Faire le bon choix pour votre objectif

Lors de la conception de vos protocoles de validation expérimentale, tenez compte des exigences spécifiques de votre application matérielle :

- Si votre objectif principal est la prédiction précise du cycle de vie : Vous devez utiliser le générateur de vapeur pour reproduire les ~10 % de vapeur d'eau présents dans les gaz d'échappement réels, car les tests à sec surestimeront la durée de vie du matériau.

- Si votre objectif principal est le développement de catalyseurs : Vous devriez privilégier la capacité du four programmable à atteindre 930 °C pour vérifier que la dispersion des métaux résiste aux charges thermiques maximales.

La validation de la technologie de contrôle des émissions nécessite des tests par rapport à la réalité du moteur, où la chaleur et l'humidité agissent toujours ensemble.

Tableau récapitulatif :

| Caractéristique | Vieillissement thermique à sec (four seul) | Vieillissement hydrothermal (four + vapeur) |

|---|---|---|

| Plage de température | Jusqu'à 930 °C | Jusqu'à 930 °C |

| Teneur en humidité | 0 % (air sec) | ~10 % de vapeur d'eau (gaz d'échappement simulés) |

| Objectif des tests | Résistance thermique | Intégrité du cadre et stabilité chimique |

| Impact sur le matériau | Stress structurel minimal | Risque élevé d'effondrement/frittage de la zéolithe |

| Précision des données | Potentiels "faux positifs" | Valeur prédictive élevée dans le monde réel |

Élevez votre recherche sur les catalyseurs avec KINTEK

Ne vous contentez pas de données incomplètes issues de tests thermiques à sec. Pour prédire avec précision la durée de vie et l'efficacité des matériaux de contrôle des émissions, vous avez besoin d'une configuration qui reproduit la dure réalité des gaz d'échappement diesel.

Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des solutions spécialisées de génération de vapeur. Nos systèmes sont entièrement personnalisables pour répondre à vos exigences uniques de vieillissement hydrothermal, garantissant que vos zéolithes et catalyseurs maintiennent leur intégrité structurelle et leur dispersion métallique sous des charges thermiques maximales.

Prêt à construire un environnement de simulation plus réaliste ? Contactez nos experts techniques dès aujourd'hui pour personnaliser votre système de four à haute température !

Guide Visuel

Références

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle joue un four de laboratoire de précision ventilé dans le post-traitement des nanotubes de carbone dispersés ?

- Quelle est la fonction d'un four de séchage industriel dans la préparation de catalyseurs ZnZrOx ? Assurer une adsorption uniforme des précurseurs métalliques

- Pourquoi est-il important de choisir le bon type de four de traitement thermique ? Augmentez l'efficacité et la qualité dans votre laboratoire ou installation

- Pourquoi les cibles de Cu2O et Ga2O3 sont-elles préférées pour les films de CuGaO2 ? Atteindre la précision dans la pulvérisation de délafossite

- Pourquoi l'argon est-il préféré aux autres gaz inertes ? Découvrez son équilibre optimal pour l'usage industriel

- Quelle est la fonction de la feuille d'aluminium dans les expériences de combustion du cuir ? Optimisation de l'isolation thermique et de la précision

- Quelle est la fonction d'un four dans le traitement de l'alliage CuAlMn ? Atteindre une homogénéisation microstructurale parfaite

- Pourquoi un environnement sous pression est-il nécessaire pour la synthèse du HMF ? Assurer la stabilité de la phase liquide à haute température