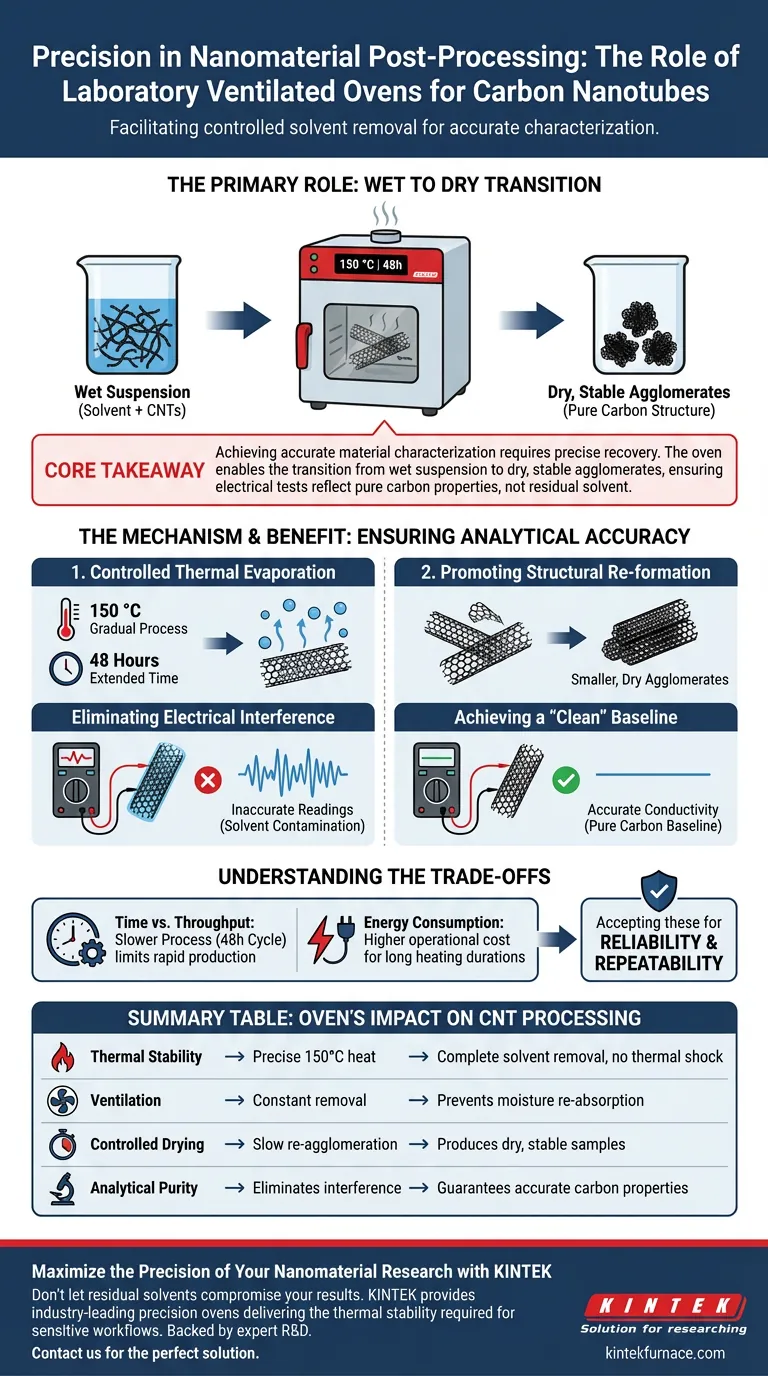

Le rôle principal d'un four de laboratoire de précision ventilé dans le traitement des nanotubes de carbone dispersés est de faciliter l'élimination contrôlée et lente des solvants. En maintenant un environnement thermique stable, le four garantit que les milieux liquides utilisés lors de la dispersion, tels que l'éthylène glycol, s'évaporent complètement sans compromettre l'intégrité du nanomateriau.

Point essentiel à retenir Une caractérisation précise des matériaux nécessite plus qu'un simple mélange ; elle nécessite une récupération précise. Le four ventilé permet aux nanotubes de carbone de passer d'une suspension humide à des agglomérats secs et stables, garantissant que les tests électriques ultérieurs reflètent les propriétés du carbone lui-même, et non du solvant résiduel.

Le mécanisme d'élimination des solvants

Évaporation thermique contrôlée

Le processus de dispersion implique souvent la suspension de nanotubes de carbone dans des solvants pour les séparer. Cependant, pour que le matériau soit utile ou testable, ce solvant doit être complètement éliminé.

Un four de précision est réglé sur des températures spécifiques, telles que 150 °C, pour piloter cette évaporation. Contrairement aux méthodes de chauffage rapide, cet équipement permet un processus graduel, s'étendant souvent sur des périodes prolongées comme 48 heures.

Promotion de la re-formation structurelle

Au fur et à mesure que le solvant s'évapore, les nanotubes de carbone modifient physiquement leur arrangement. Le processus de séchage lent permet aux nanotubes de se reformer en agglomérats plus petits et secs.

Cette re-agglomération contrôlée est essentielle pour manipuler le matériau en toute sécurité et de manière cohérente aux stades ultérieurs de production ou d'analyse.

Garantir l'exactitude analytique

Élimination des interférences électriques

La raison la plus critique de l'utilisation d'un four de laboratoire de précision ventilé est de protéger la validité des tests en aval.

Si des molécules liquides restent piégées dans la structure des nanotubes, elles peuvent agir comme des contaminants. Ces résidus modifient souvent les lectures de conductivité ou de résistance lors des résultats des tests électriques.

Obtenir une base de référence "propre"

En garantissant l'évaporation totale des solvants comme l'éthylène glycol, le four garantit que le matériau testé est du carbone pur.

Cette isolation permet aux chercheurs et aux ingénieurs d'attribuer les caractéristiques de performance strictement à la structure des nanotubes, plutôt qu'au milieu de dispersion.

Comprendre les compromis

Temps vs. Débit

Le processus décrit est intrinsèquement lent. Consacrer 48 heures à un seul cycle de séchage crée un goulot d'étranglement important dans le débit du flux de travail.

Bien que cette durée garantisse la qualité, elle limite la vitesse du prototypage rapide ou de la production à haut volume.

Consommation d'énergie

Faire fonctionner des équipements de chauffage de précision pendant des jours d'affilée entraîne un coût opérationnel.

Le compromis consiste à accepter une consommation d'énergie plus élevée et des délais plus longs en échange de la fiabilité et de la répétabilité des échantillons séchés.

Faire le bon choix pour votre objectif

Pour optimiser votre flux de travail de post-traitement, alignez vos réglages de four sur vos besoins analytiques spécifiques.

- Si votre objectif principal est la précision électrique : Privilégiez des temps de séchage prolongés (par exemple, 48 heures) pour garantir l'absence d'interférence de solvant dans les tests de conductivité.

- Si votre objectif principal est l'intégrité structurelle : Utilisez des températures contrôlées (environ 150 °C) pour permettre aux agglomérats de se former naturellement sans choc thermique.

La précision du séchage ne consiste pas seulement à éliminer le liquide ; elle consiste à définir la base de référence pour toutes les données futures.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement des CNT | Impact sur les résultats |

|---|---|---|

| Stabilité thermique | Chaleur précise de 150 °C pendant 48 heures | Assure l'élimination complète du solvant sans choc thermique |

| Ventilation | Élimination constante du solvant évaporé | Empêche la ré-absorption d'humidité/de produits chimiques dans les nanotubes |

| Séchage contrôlé | Facilite la re-agglomération lente | Produit des échantillons secs et stables pour une manipulation sûre |

| Pureté analytique | Élimine les interférences électriques | Garantit que les tests de conductivité reflètent les propriétés du carbone pur |

Maximisez la précision de votre recherche sur les nanomatériaux

Ne laissez pas les solvants résiduels compromettre vos tests électriques ou l'intégrité de vos matériaux. KINTEK fournit des fours de laboratoire de précision et des systèmes haute température de pointe conçus pour offrir la stabilité thermique et la ventilation requises pour les flux de travail de post-traitement les plus sensibles.

Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous travailliez avec des nanotubes de carbone ou des céramiques avancées, nos équipements sont entièrement personnalisables pour répondre à vos besoins spécifiques de laboratoire.

Assurez-vous que vos résultats sont précis et répétables. Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Bruno Alderete, S. Suárez. Evaluating the effect of unidirectional loading on the piezoresistive characteristics of carbon nanoparticles. DOI: 10.1038/s41598-024-59673-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les principaux types de fours utilisés dans les fonderies pour la coulée des métaux ? Choisissez le meilleur pour votre métal

- Comment une caméra CCD est-elle utilisée pour la déformation des granulés de minerai de fer ? Maîtrisez la mesure de déformation sans contact à haute température

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Quelles conditions un autoclave fournit-il pour la synthèse hydrothermale de MoS2 ? Obtenir une croissance optimale des nanosheets de MoS2

- Quelle est la fonction principale d'une étuve de laboratoire dans la pyrolyse des tiges de coton ? Assurer l'intégrité des données

- Quelle est l'importance de l'utilisation de différentes tailles d'ampoules de travail en acier ? Précision vs. Efficacité dans la recherche en laboratoire

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour un tissu de carbone enduit ? Protéger les substrats et optimiser l'adhérence

- Quel est le rôle principal du processus d'oxydation thermique (OT) dans l'alliage Ti-6Al-4V ELI ? Amélioration de la dureté et de la résistance à l'usure