Fondamentalement, la préférence pour l'argon dans de nombreuses applications industrielles découle de son équilibre optimal de trois facteurs clés : son inertie chimique, sa densité et sa rentabilité. Alors que d'autres gaz peuvent exceller dans l'un de ces domaines, l'argon offre la performance la plus polyvalente et la plus fiable pour les processus courants comme le soudage et la fabrication métallique, sans les inconvénients significatifs de ses alternatives.

La décision centrale dans le choix d'un gaz industriel ne consiste pas à trouver un gaz "parfait", mais à sélectionner celui qui offre les propriétés adéquates pour un processus spécifique à un coût acceptable. L'argon atteint systématiquement cet équilibre idéal pour un large éventail d'applications critiques.

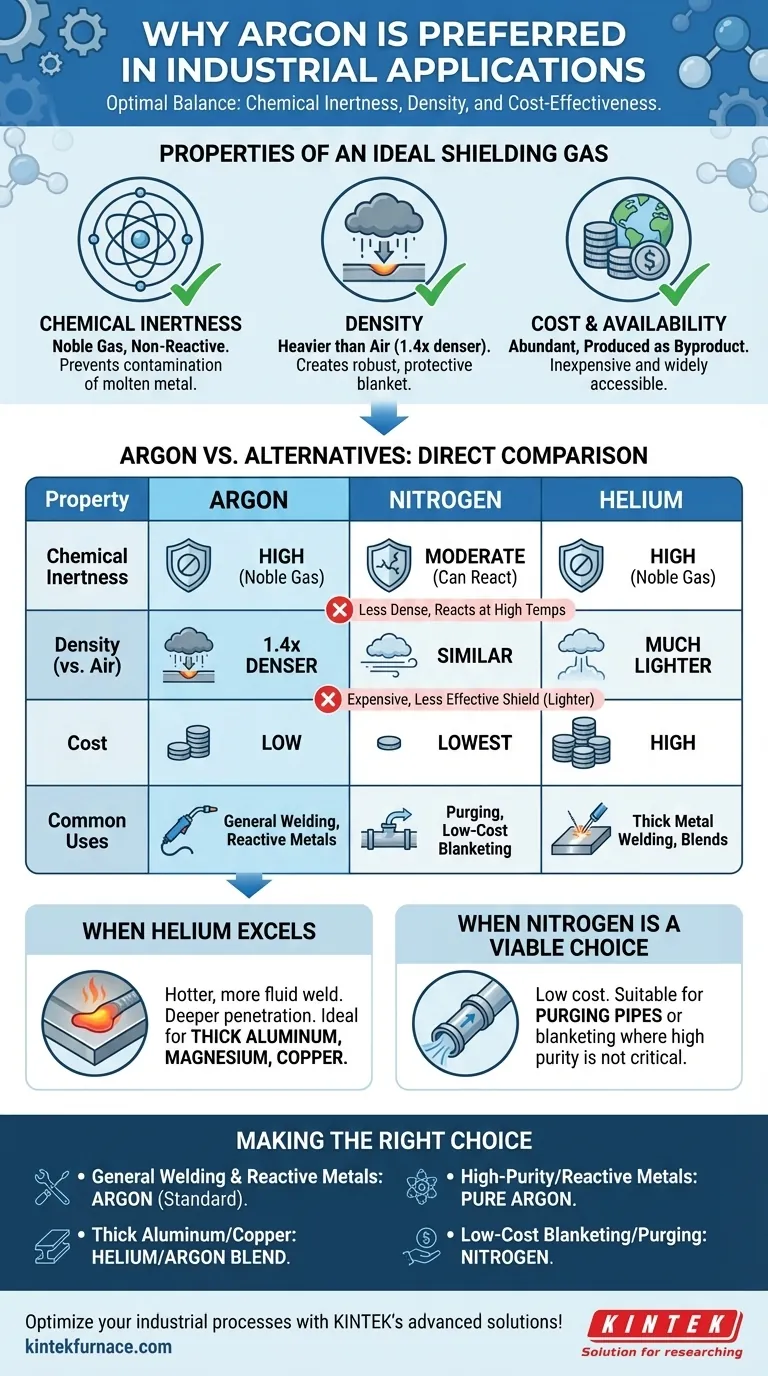

Les propriétés d'un gaz de protection idéal

Pour comprendre pourquoi l'argon est si largement utilisé, nous devons d'abord définir ce qui rend un gaz industriel efficace, en particulier dans son rôle de gaz de protection en soudage et en fabrication.

Inertie chimique : Prévenir la contamination

La fonction première d'un gaz de protection est de protéger un processus, comme un bain de fusion, des gaz atmosphériques tels que l'oxygène, l'azote et la vapeur d'eau.

L'argon est un gaz noble, ce qui signifie qu'il possède une couche externe d'électrons complète. Cela le rend extrêmement non réactif, garantissant qu'il ne se combinera pas chimiquement avec le métal en fusion et n'introduira pas de défauts.

Densité : Créer une couverture protectrice

Un gaz de protection efficace doit être capable de déplacer physiquement l'air ambiant.

L'argon est environ 1,4 fois plus dense que l'air et l'azote. Cette densité supérieure lui permet de former une "couverture" stable et lourde sur la zone de travail, offrant une protection plus robuste avec des débits de gaz inférieurs par rapport aux alternatives plus légères.

Coût et disponibilité : La contrainte pratique

La performance signifie peu si le matériau est d'un coût prohibitif ou difficile à obtenir.

L'argon est le troisième gaz le plus abondant dans l'atmosphère terrestre. Il est produit commercialement comme sous-produit de la séparation cryogénique de l'air (le même processus qui produit l'oxygène liquide et l'azote), ce qui le rend relativement peu coûteux et largement disponible.

Argon vs. Les alternatives : Une comparaison directe

Bien que d'autres gaz inertes existent, chacun possède des caractéristiques qui les rendent moins adaptés que l'argon pour les applications générales.

Pourquoi pas l'azote ?

L'azote est très abondant et le gaz inerte le moins cher disponible. Cependant, il présente deux limitations clés.

Premièrement, il est moins dense que l'argon, ce qui en fait un bouclier moins efficace. Plus de gaz est nécessaire pour déplacer l'air, ce qui peut annuler une partie de son avantage de coût.

Deuxièmement, bien que largement inerte, l'azote peut réagir avec certains métaux à hautes températures (comme celles d'un arc de soudage) pour former des composés cassants appelés nitrures, compromettant l'intégrité du matériau.

Pourquoi pas l'hélium ?

L'hélium est également un gaz noble et est totalement inerte. Ses principaux inconvénients sont son coût et ses propriétés physiques.

L'hélium est nettement plus cher et moins disponible que l'argon, car il est extrait des gisements de gaz naturel plutôt que de l'atmosphère.

Il est également extrêmement léger – beaucoup moins dense que l'air. Cela signifie qu'il monte rapidement et offre un bouclier moins efficace, nécessitant des débits beaucoup plus élevés pour obtenir la même couverture que l'argon.

Comprendre les compromis

Aucun gaz n'est le meilleur choix universel. La sélection dépend toujours du matériau, du processus et du résultat souhaité spécifiques. Comprendre les limites de l'argon est essentiel pour prendre une décision éclairée.

Quand l'hélium excelle

Bien que l'argon soit excellent pour un usage général, les propriétés physiques de l'hélium lui confèrent un avantage dans des scénarios de soudage spécifiques.

L'hélium produit un bain de fusion plus chaud et plus fluide avec une pénétration plus profonde. C'est très souhaitable lors du soudage de sections épaisses de métaux conducteurs comme l'aluminium, le magnésium ou le cuivre. Pour ces applications, un mélange d'argon et d'hélium est souvent utilisé pour équilibrer la stabilité de l'arc et l'apport de chaleur.

Quand l'azote est un choix viable

Malgré son potentiel de réactivité, le faible coût de l'azote le rend adapté à des utilisations spécifiques.

Il est souvent utilisé pour le purging de tuyaux et comme gaz de couverture dans les applications où une grande pureté n'est pas la principale préoccupation. Dans certains cas, il est intentionnellement ajouté en petites quantités à l'argon lors du soudage de certains aciers inoxydables pour améliorer les propriétés mécaniques.

Faire le bon choix pour votre application

En fin de compte, votre choix de gaz doit être dicté par vos exigences techniques spécifiques et votre budget.

- Si votre objectif principal est le soudage général d'acier et de métaux non réactifs : L'argon est la norme de l'industrie en raison de son excellent blindage, de son arc stable et de son faible coût.

- Si votre objectif principal est le soudage d'aluminium ou de cuivre épais : Un mélange hélium/argon est supérieur pour obtenir l'apport de chaleur et la pénétration de soudure nécessaires.

- Si votre objectif principal est la fabrication de haute pureté ou le soudage de métaux réactifs comme le titane : L'argon pur est non négociable pour prévenir toute forme de contamination.

- Si votre objectif principal est un gaz de couverture ou de purge à faible coût où une légère réactivité est acceptable : L'azote offre la solution la plus économique.

Le choix du bon gaz est une variable de processus critique qui a un impact direct sur la qualité, l'efficacité et le coût de votre travail.

Tableau récapitulatif :

| Propriété | Argon | Azote | Hélium |

|---|---|---|---|

| Inertie chimique | Élevée (gaz noble) | Modérée (peut réagir) | Élevée (gaz noble) |

| Densité (vs. Air) | 1,4x plus dense | Similaire | Beaucoup plus léger |

| Coût | Faible | Le plus faible | Élevé |

| Utilisations courantes | Soudage général, métaux réactifs | Purge, couverture à faible coût | Soudage de métaux épais, mélanges |

Optimisez vos processus industriels avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques – contactez-nous dès aujourd'hui pour améliorer l'efficacité et la qualité de vos applications !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les propriétés clés du graphite pour les applications à haute température ? Stabilité thermique et performances inégalées

- Comment prévenir la maintenance d'un four à moufle ? Prolongez la durée de vie grâce à un entretien proactif

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment entretenir un élément chauffant ? Prolongez sa durée de vie et assurez sa sécurité grâce à un entretien approprié