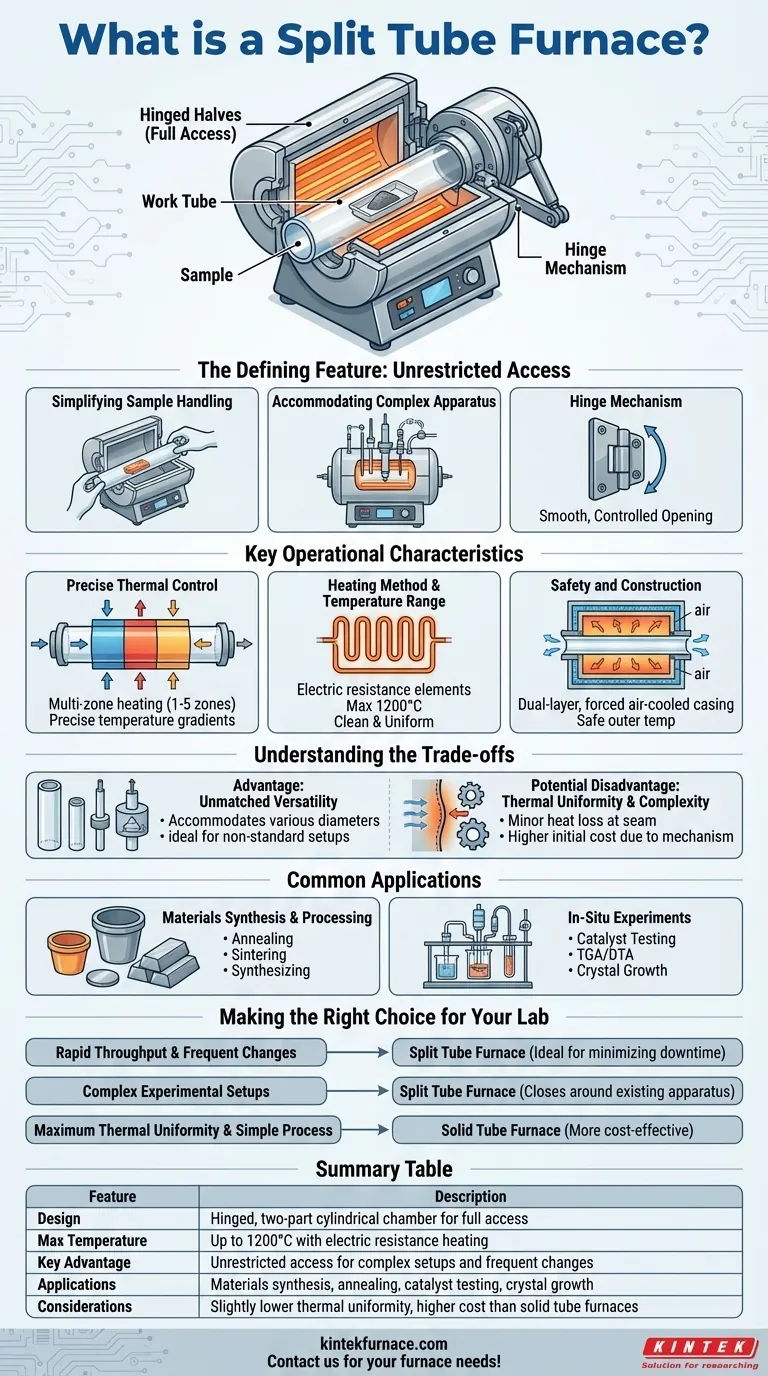

Un four à tube divisé est un appareil de chauffage de laboratoire spécialisé conçu avec une structure de tube articulée ou séparable, permettant un accès facile pour le chargement et le déchargement des échantillons. Il combine un contrôle précis de la température avec une manipulation flexible des échantillons, ce qui le rend idéal pour la recherche sur les matériaux, le traitement des céramiques et les applications métallurgiques. Ces fours disposent de plusieurs zones de chauffage, d'un refroidissement par air forcé et peuvent atteindre des températures allant jusqu'à 1200°C tout en maintenant une distribution uniforme de la chaleur. Leur conception unique en deux parties permet de résoudre le problème du compromis traditionnel entre l'efficacité du chauffage et la vitesse de refroidissement que l'on trouve dans les fours tubulaires conventionnels.

Explication des points clés :

-

Principe de base de la conception

-

Le (four tubulaire divisé)[/topic/split-tube-furnace] résout un conflit technique fondamental dans le traitement thermique :

- Les conceptions traditionnelles à chambre unique imposent des compromis entre l'uniformité du chauffage (tolérance de ±5°C) et la rapidité du refroidissement.

- L'architecture divisée permet d'optimiser indépendamment les systèmes de chauffage (via des serpentins à résistance) et de refroidissement (air forcé à deux couches).

- Le mécanisme de tube à charnière permet le "chargement à froid", c'est-à-dire l'insertion d'échantillons sans préchauffage de l'ensemble de la chambre.

-

Le (four tubulaire divisé)[/topic/split-tube-furnace] résout un conflit technique fondamental dans le traitement thermique :

-

Caractéristiques techniques

- Configurations de chauffage modulaires (1/2/3/5 zones) pour répondre aux différentes exigences des processus.

-

Dimensions standard :

- Longueur chauffée : 200-600 mm

- Diamètre du tube : 40-100 mm

- Le contrôle de la température par thermocouple assure la précision.

- Température de fonctionnement maximale : 1200°C (comparable à de nombreux procédés de recuit sous vide)

-

Applications principales

-

Synthèse de matériaux

- Production de composés inorganiques

- Frittage de céramiques (amélioration de la densité et de la résistance)

-

Traitement des métaux

- Recuit pour soulager les contraintes internes

- Restauration des propriétés magnétiques du fer pur

-

Traitements spécialisés

- Traitement sous atmosphère contrôlée

- Expériences de gradient de température

-

Synthèse de matériaux

-

Avantages opérationnels

-

Efficacité

- Rotation des échantillons 30 à 50 % plus rapide que dans les fours tubulaires conventionnels

- Économies d'énergie grâce à des zones de chauffage ciblées

-

Sécurité

- Maintien de températures extérieures sûres pendant le fonctionnement

- Élimination de la manipulation à chaud des échantillons

-

Polyvalence

- Compatible avec les atmosphères oxydantes et inertes

- Adaptation au traitement par lots ou en continu

-

Efficacité

-

Comparaison avec les fours à vide

Caractéristiques Four à tube divisé Four de recuit sous vide Atmosphère Ambiante/contrôlée Vide poussé Taux de refroidissement Modérée (air) Rapide (gaz inerte) Finition de la surface Peut s'oxyder Sans oxydation Idéal pour Expériences rapides Métallurgie de précision

Le four à tube divisé représente une solution élégante pour les laboratoires qui ont besoin de changements fréquents d'échantillons sans sacrifier les performances thermiques. Sa conception mécanique intelligente comble le fossé entre les fours conventionnels et les systèmes à vide haut de gamme, offrant aux chercheurs un équilibre pratique entre commodité et capacité.

Tableau récapitulatif :

| Caractéristiques | Four à tube divisé | Four à tube traditionnel |

|---|---|---|

| Accès aux échantillons | Conception à charnières pour un chargement/déchargement facile | Nécessite un refroidissement complet de la chambre |

| Efficacité du chauffage | Zones multiples pour un chauffage ciblé | Chauffage à zone unique |

| Vitesse de refroidissement | Refroidissement par air forcé pour une rotation plus rapide | Refroidissement naturel lent |

| Uniformité de la température | Tolérance de ±5°C entre les zones | Moins uniforme dans les grandes chambres |

| Idéal pour | Changements fréquents d'échantillons, recherche sur les matériaux | Processus continus |

Améliorez l'efficacité de votre laboratoire avec un four à tubes divisés de KINTEK ! Nos conceptions avancées combinent une manipulation rapide des échantillons avec un chauffage de précision, idéal pour la recherche sur les matériaux, les céramiques et la métallurgie. En s'appuyant sur notre fabrication interne et notre capacités de personnalisation nous adaptons nos solutions à vos besoins exacts, qu'il s'agisse de chauffage multizone, d'atmosphères contrôlées ou de dimensions spéciales. Contactez nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre flux de traitement thermique !

Produits que vous recherchez peut-être :

Explorer les fenêtres d'observation sous vide poussé pour la surveillance des processus Découvrez les systèmes CVD pour les revêtements diamantés avancés Découvrez les réacteurs MPCVD pour la synthèse de diamants de précision Trouver des traversées d'électrode compatibles avec le vide Acheter des vannes à vide en acier inoxydable pour l'intégrité du système

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité