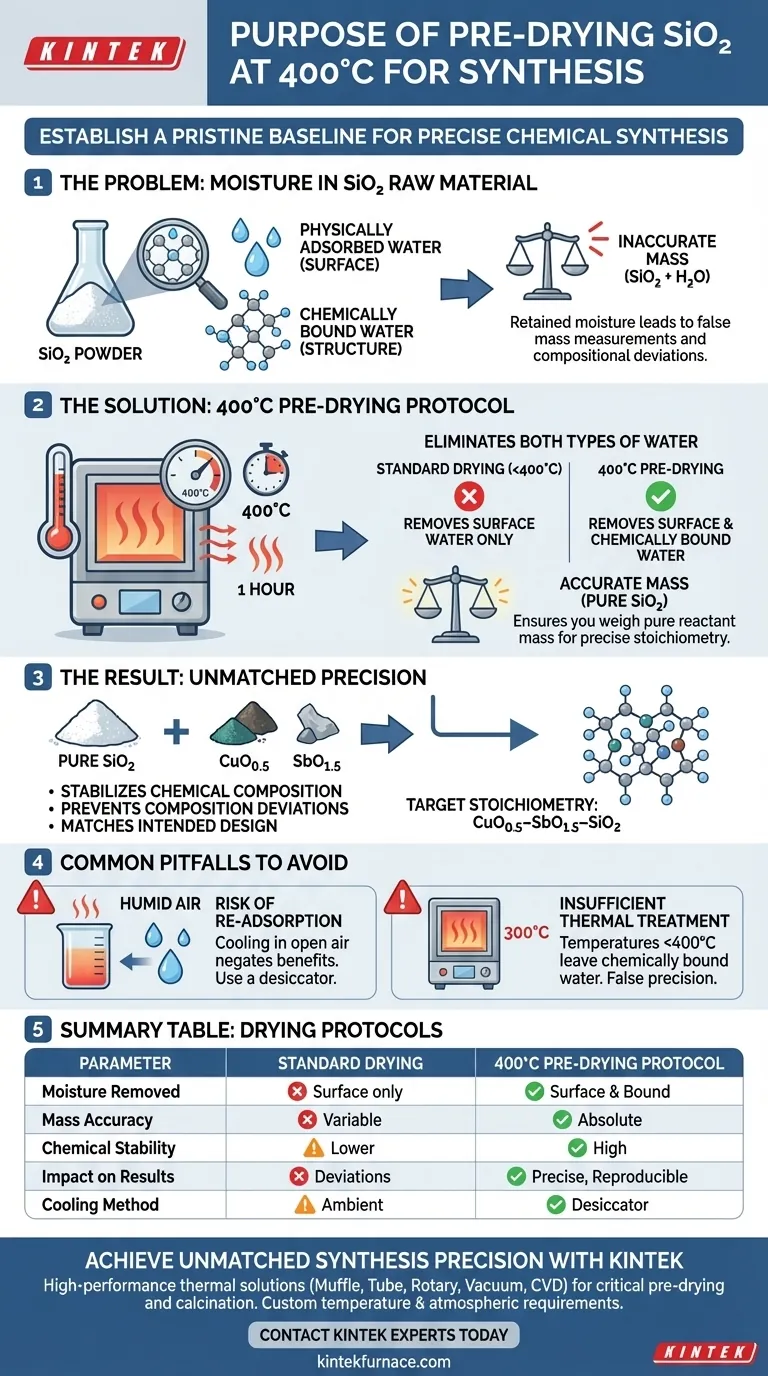

L'objectif principal du pré-séchage du SiO2 (dioxyde de silicium) à 400°C est d'établir une base de référence vierge pour votre synthèse chimique en éliminant toutes les traces d'humidité. Ce traitement thermique spécifique est calibré pour éliminer à la fois l'eau physiquement adsorbée présente à la surface et l'eau chimiquement liée intégrée dans la structure de la poudre.

La précision de la synthèse à l'état solide repose entièrement sur l'exactitude de vos masses de départ. Le pré-séchage garantit que lorsque vous pesez votre SiO2, vous mesurez la masse du réactif lui-même, et non le poids des contaminants d'eau qui y adhèrent.

Le rôle essentiel de l'élimination de l'humidité

Élimination de deux types d'eau

Le séchage standard à des températures plus basses élimine souvent uniquement l'humidité de surface. Cependant, le protocole de chauffage à 400°C pendant une heure est nécessaire pour éliminer à la fois l'eau physiquement adsorbée et l'eau chimiquement liée.

Assurer la masse pure du réactif

Si de l'eau reste dans la poudre, elle contribue au poids total mesuré sur la balance. Cela signifie que la quantité réelle de SiO2 actif dans votre mélange serait inférieure à celle calculée.

Stabilisation de la composition chimique

En éliminant ces composants volatils, vous assurez la stabilité chimique de la matière première. Cela garantit que la poudre introduite dans le mélange est du SiO2 pur, empêchant ainsi l'entrée de variables inconnues dans la réaction.

Stœchiométrie et précision expérimentale

Prévention des déviations de composition

Le succès de la synthèse de CuO0.5–SbO1.5–SiO2 dépend de l'obtention de proportions de masse spécifiques. Même un faible pourcentage d'humidité résiduelle peut fausser considérablement ces rapports.

Correspondance avec la conception prévue

Le pré-séchage garantit que le mélange synthétisé final correspond exactement à la composition chimique théorique. Sans cette étape, la stœchiométrie finale dériverait, modifiant potentiellement les propriétés physiques ou chimiques de l'échantillon résultant.

Pièges courants à éviter

Le risque de ré-adsorption

Une erreur courante consiste à sécher correctement le matériau mais à le laisser refroidir à l'air humide. Le SiO2 peut réabsorber rapidement l'humidité de l'atmosphère, annulant les avantages du processus de chauffage.

Traitement thermique insuffisant

L'utilisation de températures significativement inférieures à 400°C peut laisser de l'eau chimiquement liée. Cela entraîne une « fausse précision », où le chercheur croit que l'échantillon est sec, mais le calcul de masse reste inexact.

Faire le bon choix pour votre synthèse

Pour garantir l'intégrité de vos échantillons de CuO0.5–SbO1.5–SiO2, appliquez les principes suivants :

- Si votre objectif principal est la précision de la composition : Un respect strict de la limite de 400°C est requis pour éliminer l'eau chimiquement liée que les fours de séchage standard manquent.

- Si votre objectif principal est la reproductibilité : Considérez la phase de refroidissement comme essentielle ; transférez immédiatement la poudre chaude dans un dessiccateur pour éviter le retour de l'humidité.

En standardisant le processus de pré-séchage, vous transformez une matière première variable en une constante fiable pour votre recherche.

Tableau récapitulatif :

| Paramètre | Séchage standard | Protocole de pré-séchage à 400°C |

|---|---|---|

| Humidité éliminée | Eau de surface/physiquement adsorbée uniquement | Eau physiquement adsorbée et chimiquement liée |

| Précision de la masse | Variable (poids de l'eau inclus) | Absolue (masse du réactif pur) |

| Stabilité chimique | Inférieure (composants volatils restants) | Élevée (base stable pour la réaction) |

| Impact sur les résultats | Déviations stœchiométriques | Composition précise et reproductible |

| Méthode de refroidissement | Air ambiant (risque de ré-adsorption) | Dessiccateur recommandé |

Atteignez une précision de synthèse inégalée avec KINTEK

Ne laissez pas l'humidité compromettre la précision de vos expériences. Que vous synthétisiez du CuO0.5–SbO1.5–SiO2 ou des composites céramiques avancés, KINTEK fournit les solutions thermiques haute performance dont vous avez besoin.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère. Nos fours de laboratoire haute température garantissent un chauffage uniforme et des profils thermiques stables pour les étapes critiques de pré-séchage et de calcination.

Prêt à améliorer la cohérence de vos recherches ?

Contactez les experts KINTEK dès aujourd'hui pour trouver le four idéal pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Hamed Abdeyazdan, Evgueni Jak. Phase equilibria in the CuO <sub>0.5</sub> –SbO <sub>1.5</sub> –SiO <sub>2</sub> system. DOI: 10.1111/jace.70123

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications typiques des étuves de séchage ? Utilisations essentielles en laboratoire et dans l'industrie

- Quelles sont les fonctions spécifiques d'un mélange gazeux H2/Ar à 5 % en flux ? Maîtriser la réduction thermique des nanoparticules

- Comment un spectromètre micro-Raman de précision est-il utilisé dans la caractérisation des céramiques SSBSN ? Vérification de la phase principale

- Comment les paramètres de processus de l'équipement de coulée par agitation influencent-ils la résistance à l'usure des composites à matrice d'aluminium ?

- Quelle est l'utilité d'un four à haute température ? Transformer les matériaux avec un traitement thermique de précision

- Quels sont les avantages de l'ESR pour la distribution des carbonitrures dans l'acier H13 ? Améliorez les propriétés isotropes de votre matériau

- Pourquoi l'argon est-il préféré aux autres gaz inertes ? Découvrez son équilibre optimal pour l'usage industriel

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide ? Optimiser les performances des électrodes de supercondensateurs