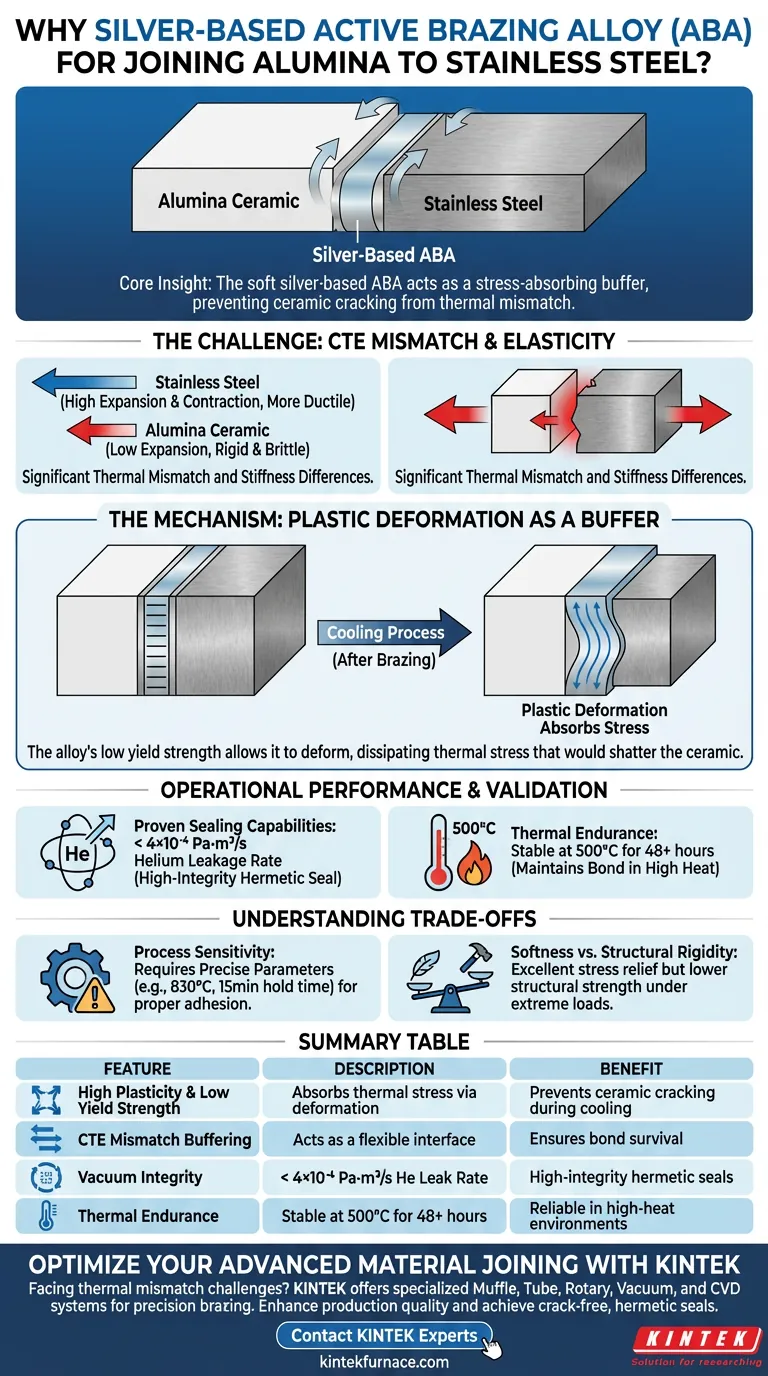

L'alliage de brasage actif (ABA) à base d'argent est choisi principalement pour sa plasticité exceptionnelle et sa faible limite d'élasticité. Lors de la jonction de céramiques d'alumine à l'acier inoxydable, l'interface est soumise à d'importantes tensions mécaniques en raison des propriétés physiques disparates des matériaux. La nature souple de l'ABA à base d'argent lui permet de se déformer physiquement pendant le processus de refroidissement, absorbant ainsi ces contraintes et empêchant la rupture du composant céramique fragile.

L'idée clé Le défi fondamental dans la jonction de céramiques à des métaux est la gestion de l'incompatibilité thermique. L'ABA à base d'argent agit comme un tampon absorbant les contraintes ; sa capacité à subir une déformation plastique atténue les forces résiduelles qui, autrement, briseraient l'interface céramique.

Le défi des matériaux dissemblables

Incompatibilité du coefficient de dilatation thermique (CST)

Le principal moteur de l'utilisation de l'ABA à base d'argent est la différence significative dans la façon dont les deux matériaux réagissent à la chaleur.

L'acier inoxydable se dilate et se contracte considérablement lorsque les températures changent. La céramique d'alumine, en revanche, est beaucoup plus stable dimensionnellement. Pendant la phase de refroidissement du brasage, l'acier se contracte plus rapidement que la céramique, créant d'immenses forces de traction au niveau de la jonction.

Différences de module d'élasticité

Les matériaux diffèrent également par leur rigidité, connue sous le nom de module d'élasticité.

La céramique d'alumine est extrêmement rigide et fragile ; elle ne s'étire pas. L'acier inoxydable austénitique est plus ductile mais toujours résistant. Sans interface flexible, la céramique rigide supporte le poids des forces de contraction, ce qui entraîne une fracture inévitable.

Le mécanisme de l'ABA à base d'argent

La déformation plastique comme tampon

L'ABA à base d'argent résout le problème de l'incompatibilité grâce à sa faible limite d'élasticité.

Parce que l'alliage est physiquement souple, il cède (s'étire ou se comprime) facilement sous contrainte. Au lieu de transférer la force de contraction thermique directement à la céramique, la couche de brasage elle-même se déforme. Ce « sacrifice » de l'alliage dissipe l'énergie qui, autrement, provoquerait une défaillance.

Atténuation des contraintes résiduelles

Le moment critique se produit pendant le processus de refroidissement après le brasage.

Lorsque la jonction refroidit, l'alliage subit une déformation plastique pour s'adapter au rétrécissement de l'acier. Cela « détend » efficacement la jonction, réduisant considérablement la contrainte thermique résiduelle accumulée à l'interface.

Performance opérationnelle et validation

Capacités d'étanchéité éprouvées

L'efficacité de ce choix de matériau est validée par sa capacité à maintenir un joint hermétique.

En utilisant des alliages spécifiques comme le AgCu28Ni1.5, les jonctions présentent un taux de fuite d'hélium inférieur à 4×10⁻⁴ Pa·m³/s. Cela indique une liaison de haute intégrité adaptée aux applications sous vide.

Endurance thermique

Malgré sa souplesse, l'alliage conserve son intégrité à des températures de fonctionnement élevées.

Des tests confirment que ces jonctions peuvent supporter 500°C pendant des périodes prolongées (48 heures) sans défaillance. Cela prouve que la plasticité de la base d'argent ne compromet pas sa capacité à fonctionner dans des environnements à haute température.

Comprendre les compromis

Sensibilité du processus

Bien que l'ABA à base d'argent soit efficace, le processus nécessite un contrôle précis pour obtenir les propriétés mécaniques correctes.

Par exemple, des protocoles spécifiques — tels qu'une température de brasage de 830°C et un temps de maintien de 15 minutes — sont nécessaires pour garantir que l'alliage mouille correctement la surface sans se dégrader. S'écarter de ces paramètres peut entraîner une jonction trop fragile ou manquant d'adhérence adéquate.

Souplesse vs rigidité structurelle

La caractéristique même qui rend l'ABA à base d'argent souhaitable — sa souplesse — est également une contrainte structurelle.

Étant donné que l'alliage a une faible limite d'élasticité, il est excellent pour soulager les contraintes thermiques mais peut ne pas convenir aux jonctions qui doivent supporter des charges mécaniques ou des forces de cisaillement extrêmes. La conception repose sur la céramique et l'acier pour la résistance structurelle, tandis que le brasage agit strictement comme le tissu conjonctif.

Faire le bon choix pour votre objectif

Lors de la conception de jonctions entre l'alumine et l'acier inoxydable, tenez compte de vos principaux indicateurs de performance.

- Si votre objectif principal est la prévention des fissures : Privilégiez l'ABA à base d'argent, car sa grande plasticité est la défense la plus efficace contre l'incompatibilité CST qui brise les céramiques.

- Si votre objectif principal est l'étanchéité hermétique : Assurez-vous que votre processus respecte des paramètres stricts (comme le cycle de 830°C/15min) pour obtenir de faibles taux de fuite d'hélium.

En fin de compte, l'ABA à base d'argent est la norme industrielle pour cette application car il privilégie la survie du composant céramique par rapport à la rigidité de la liaison.

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Propriété du matériau | Haute plasticité et faible limite d'élasticité | Absorbe les contraintes thermiques par déformation |

| Gestion thermique | Tamponnage de l'incompatibilité CST | Prévient les fissures de la céramique pendant le refroidissement |

| Intégrité du vide | Taux de fuite d'hélium < 4×10⁻⁴ Pa·m³/s | Assure des joints hermétiques de haute intégrité |

| Endurance thermique | Stable à 500°C pendant 48+ heures | Maintient l'intégrité de la liaison dans les environnements à haute température |

Optimisez votre assemblage de matériaux avancés avec KINTEK

Vous rencontrez des difficultés avec l'incompatibilité de dilatation thermique ou l'assemblage céramique-métal ? KINTEK fournit l'équipement spécialisé et l'expertise nécessaires pour un brasage de précision. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour vos besoins uniques en laboratoire ou industriels.

Améliorez la qualité de votre production et obtenez des joints hermétiques sans fissures dès aujourd'hui.

Guide Visuel

Références

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment un four sous vide améliore-t-il la qualité de la fusion ? Obtenez des métaux plus purs et plus solides pour vos applications

- Quelles sont les catégories de fours de frittage sous vide basées sur le degré de vide ? Choisissez le bon système pour vos matériaux

- Quels matériaux peuvent être traités dans un four de recuit sous vide ? Idéal pour les métaux réactifs et l'électronique

- Comment les avancées dans les revêtements de graphite améliorent-elles les composants des fours sous vide ? Améliorer la pureté et la durabilité

- Qu'est-ce que la cémentation sous vide et comment fonctionne-t-elle ? Découvrez le traitement de durcissement des surfaces avancé pour des composants en acier supérieurs

- Comment un four de frittage sous vide facilite-t-il la densification finale du verre de silice fondue imprimé en 3D ? Guide d'expert

- Comment l'environnement sous vide affecte-t-il la porosité gazeuse dans les pièces moulées ? Éliminez les défauts pour des pièces plus solides

- Quel rôle joue l'équipement de chauffage sous vide poussé dans le mouillage du cuivre-bore ? Atteindre une précision de 10^-6 mbar