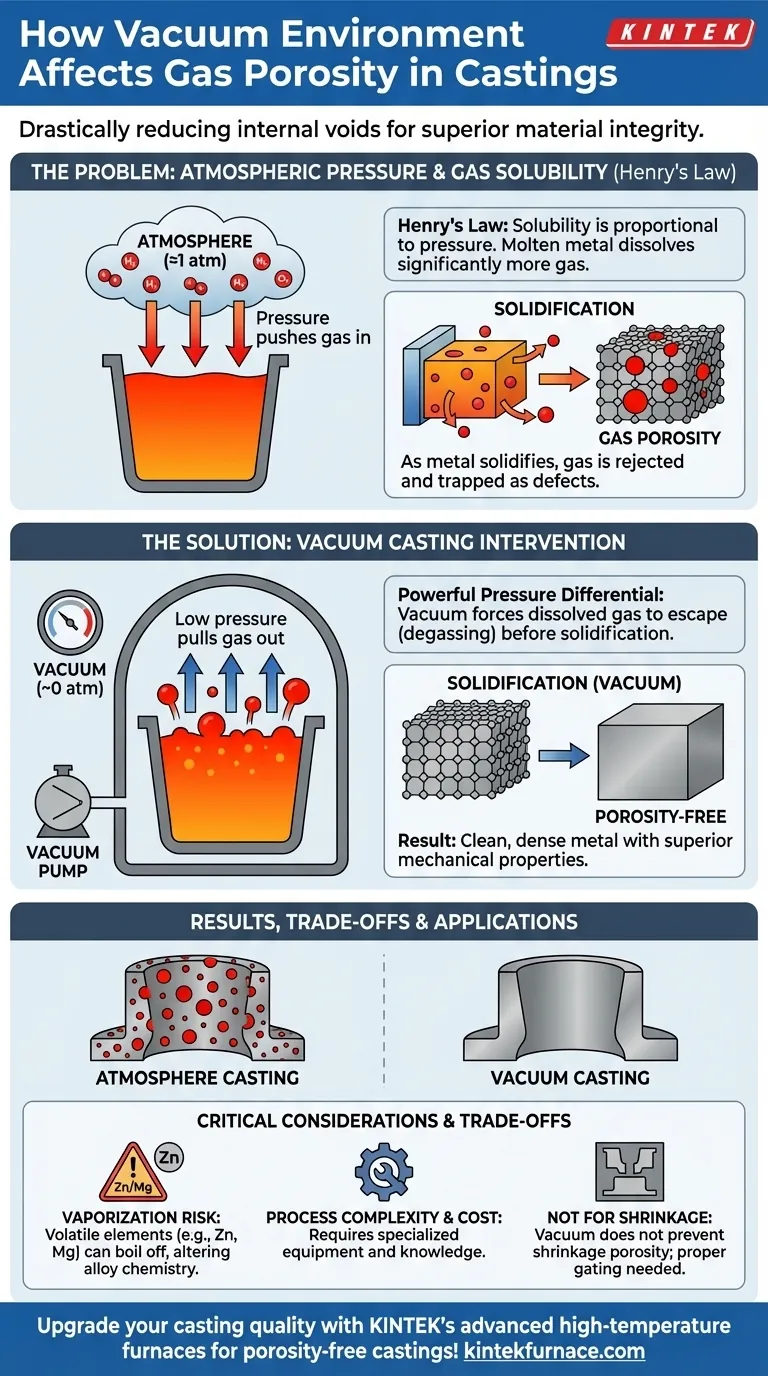

Un environnement sous vide modifie fondamentalement la physique du moulage pour réduire ou éliminer drastiquement la porosité gazeuse. En supprimant la pression atmosphérique, un vide crée un puissant différentiel qui extrait les gaz dissous, principalement l'hydrogène, du métal en fusion avant qu'il n'ait la chance de se solidifier et de les emprisonner sous forme de vides internes ou de bulles.

Le problème principal est que le métal en fusion peut dissoudre beaucoup plus de gaz que le métal solide. Un vide contrecare directement cela en abaissant la pression au-dessus du bain, forçant les gaz piégés à s'échapper avant qu'ils ne puissent former une porosité réduisant la résistance pendant la solidification.

La physique du gaz dans le métal en fusion

Pour comprendre pourquoi le vide est si efficace, nous devons d'abord comprendre comment le gaz pénètre dans le métal. L'ensemble du processus est régi par des lois fondamentales de la chimie et de la physique.

Loi de Henry : le principe directeur

La solubilité d'un gaz dans un liquide est directement proportionnelle à la pression partielle de ce gaz au-dessus du liquide. C'est ce qu'on appelle la loi de Henry.

Dans une atmosphère standard, la pression exercée par l'air (environ 14,7 psi ou 1 bar) pousse activement des gaz comme l'hydrogène, l'azote et l'oxygène dans le métal en fusion.

Le problème du changement d'état

Lorsque le métal est à l'état liquide, sa structure atomique est lâche et peut accueillir un volume significatif d'atomes de gaz dissous, en particulier l'hydrogène.

Lorsque le métal refroidit et se solidifie, sa structure devient un réseau cristallin dense et ordonné. Ce réseau solide a une solubilité du gaz drastiquement plus faible.

Comment la porosité se forme

Pendant la solidification, le gaz qui était confortablement dissous dans le métal liquide est soudainement rejeté. N'ayant nulle part où aller, cet excès de gaz se coalescent en bulles.

Ces bulles restent piégées dans le métal en solidification, créant les vides internes connus sous le nom de porosité gazeuse. Ces défauts agissent comme des concentrateurs de contraintes et peuvent gravement compromettre l'intégrité mécanique de la pièce moulée finale.

Comment le moulage sous vide intervient

Le moulage sous vide est une intervention directe et énergique dans ce processus. Il s'attaque à la cause première en manipulant la variable de pression dans la loi de Henry.

Créer un puissant différentiel de pression

En plaçant le métal en fusion dans une chambre et en pompant l'air, la pression au-dessus du bain est réduite de la pression atmosphérique à un vide quasi parfait.

Cela supprime la force qui poussait le gaz dans le métal. Plus important encore, cela crée un état où la pression interne du gaz dissous dans le métal est bien plus élevée que la pression externe du vide.

Forcer le dégazage

Ce déséquilibre de pression massif force les gaz dissous à bouillonner rapidement hors de la solution, un processus souvent visible sous la forme d'une "ébullition" à la surface du bain.

Le métal est effectivement dégazé avant même le début du processus de coulée et de solidification, éliminant le gaz qui aurait ensuite formé de la porosité.

Prévenir la réabsorption de gaz

Un avantage secondaire crucial est que l'environnement sous vide empêche le métal en fusion désormais propre de capter plus de gaz de l'atmosphère pendant la coulée ou pendant qu'il remplit le moule.

Comprendre les compromis

Bien qu'incroyablement efficace, le moulage sous vide n'est pas une solution universelle. Il introduit son propre ensemble de défis techniques et de considérations.

Vaporisation des éléments d'alliage

Le compromis le plus important concerne la composition de l'alliage. Sous vide poussé, certains éléments d'alliage ayant des pressions de vapeur élevées (points d'ébullition bas) peuvent "s'évaporer" du bain.

Des éléments comme le zinc, le magnésium et le manganèse sont particulièrement sensibles. Cela peut altérer la chimie finale et les propriétés mécaniques de l'alliage s'il n'est pas soigneusement contrôlé.

Complexité et coût du processus

L'équipement de moulage sous vide est coûteux à acheter, à utiliser et à entretenir. Il nécessite des connaissances spécialisées et ajoute une complexité et un temps de cycle significatifs au processus de fabrication.

Distinguer les types de porosité

Le vide est exceptionnellement efficace contre la porosité gazeuse. Cependant, il ne fait pas grand-chose pour prévenir la porosité de retrait, qui est causée par la réduction naturelle du volume du métal lorsqu'il passe de l'état liquide à l'état solide. Une conception appropriée des canaux de coulée et des masselottes est toujours nécessaire pour résoudre le problème du retrait.

Faire le bon choix pour votre application

Le choix du bon processus de moulage exige un équilibre entre les exigences de qualité, le coût et la complexité.

- Si votre objectif principal est l'intégrité maximale du matériau pour les pièces critiques : Le moulage sous vide est le choix supérieur pour les applications dans l'aérospatiale, le médical ou les industries de haute performance où la porosité est inacceptable.

- Si vous coulez des alliages avec des éléments volatils : Vous devez utiliser des contrôles précis de la pression partielle ou des méthodes de dégazage alternatives (comme le barbotage de gaz inerte) pour éviter de perdre des éléments précieux.

- Si votre objectif est de réduire la porosité générale dans les composants non critiques : L'optimisation des pratiques de fusion pour minimiser l'absorption d'hydrogène et l'utilisation de techniques de dégazage plus simples peuvent être une première étape plus rentable.

En comprenant la physique de la solubilité des gaz, vous pouvez utiliser stratégiquement le vide non seulement comme un processus, mais aussi comme un outil précis pour atteindre les propriétés matérielles exactes que votre application exige.

Tableau récapitulatif :

| Aspect | Effet dans le moulage sous vide |

|---|---|

| Solubilité des gaz | Diminue en raison de la pression plus faible, forçant les gaz à sortir du métal en fusion |

| Formation de porosité | Drastiquement réduite ou éliminée, empêchant les vides internes |

| Intégrité de l'alliage | Risque de vaporisation pour les éléments volatils comme le zinc et le magnésium |

| Adéquation du processus | Idéal pour les pièces critiques dans l'aérospatiale et les industries médicales |

Améliorez la qualité de votre moulage avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, vous aidant à obtenir des moulages sans porosité pour des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal