Essentiellement, la cémentation sous vide est un procédé de durcissement de surface moderne qui crée une surface exceptionnellement dure et résistante à l'usure sur les composants en acier. Elle est réalisée à l'intérieur d'une chambre à vide en chauffant les pièces et en introduisant un gaz riche en carbone, comme l'acétylène, à très basse pression. Cela permet aux atomes de carbone de diffuser dans la surface de l'acier, formant une "couche" durcie tandis que le "noyau" intérieur reste souple et résistant.

En éliminant l'oxygène de l'équation, la cémentation sous vide offre une qualité métallurgique supérieure et un contrôle de processus sans précédent, ce qui se traduit par des composants plus propres, plus solides et plus homogènes par rapport aux méthodes atmosphériques traditionnelles.

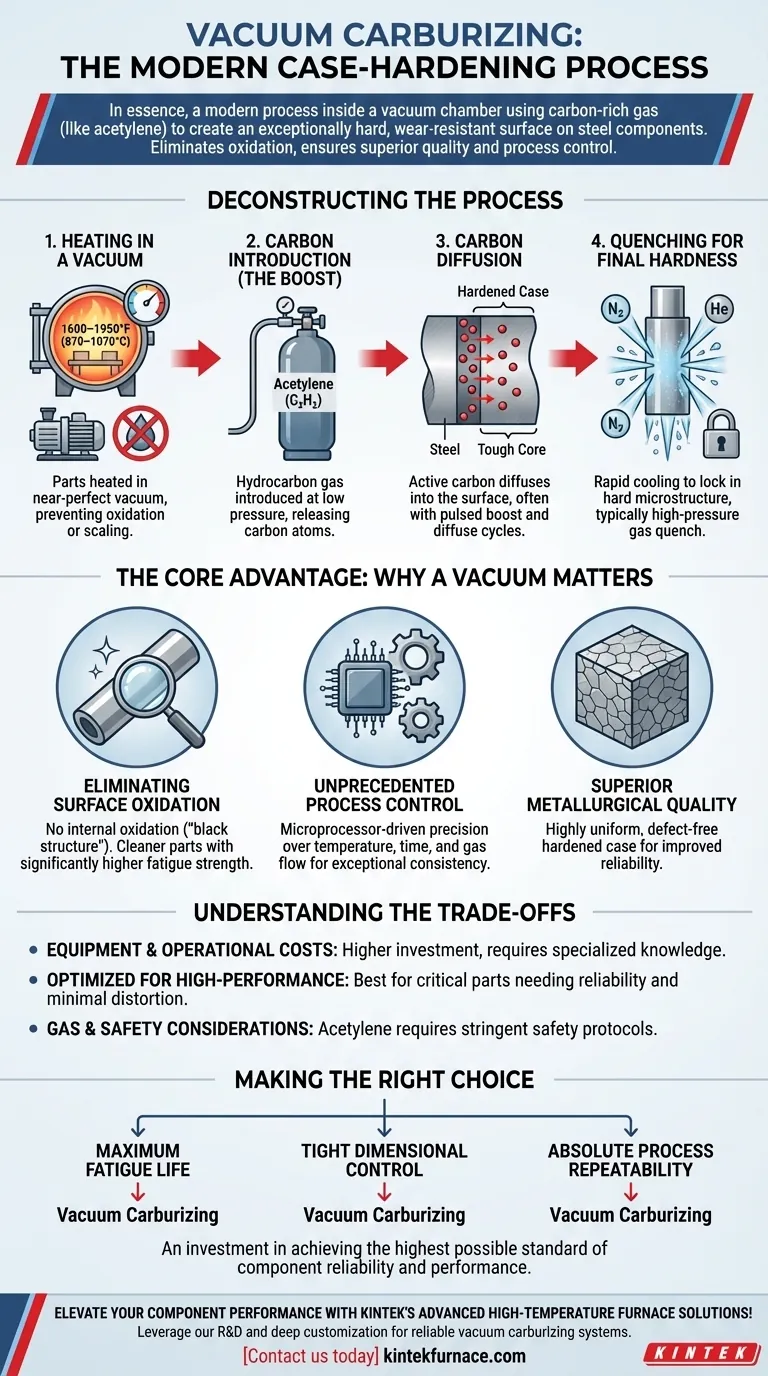

Démystifier le Processus de Cémentation sous Vide

Le processus, également connu sous le nom de cémentation sous basse pression (LPC), est une séquence précisément contrôlée de chauffage, d'enrichissement en carbone et de trempe. Chaque étape est optimisée pour atteindre la dureté de surface et la profondeur de couche désirées.

Étape 1 : Chauffage sous Vide

Premièrement, les pièces en acier sont chargées dans un four scellé et la chambre est mise sous vide quasi parfait. Les pièces sont ensuite chauffées à une température élevée, généralement entre 1600 et 1950°F (870–1070°C). Le vide empêche toute formation d'oxydation ou de calamine à la surface de la pièce.

Étape 2 : Introduction du Carbone (Le "Boost")

Une fois à température, un gaz hydrocarboné—le plus souvent l'**acétylène (C₂H₂) **—est introduit dans la chambre à très basse pression. La chaleur intense provoque la décomposition des molécules d'acétylène, libérant des atomes de carbone directement sur les surfaces d'acier chaudes.

Étape 3 : Diffusion du Carbone

Les atomes de carbone très actifs sont absorbés et commencent à diffuser dans la surface de l'acier. Ceci est souvent effectué selon un cycle de "boost et diffusion", où le gaz est introduit et arrêté alternativement. Cette approche pulsée permet au carbone absorbé de pénétrer plus profondément dans le matériau, assurant une profondeur de couche plus uniforme.

Étape 4 : Trempe pour la Dureté Finale

Une fois la profondeur de couche désirée atteinte, les pièces doivent être refroidies rapidement, ou trempées, pour fixer la microstructure dure et riche en carbone. Ceci est généralement effectué par une trempe à gaz haute pression (HPGQ) utilisant des gaz inertes comme l'azote ou l'hélium, ou dans certains cas, par une trempe à l'huile traditionnelle.

L'Avantage Principal : Pourquoi le Vide est Important

L'utilisation du vide n'est pas fortuite ; c'est le différenciateur clé qui confère au processus ses avantages les plus significatifs. Il modifie fondamentalement l'environnement dans lequel l'acier est traité.

Élimination de l'Oxydation de Surface

La cémentation traditionnelle se déroule dans une atmosphère contenant de l'oxygène. Cela entraîne la formation de calamine en surface et, plus dommageable, une oxydation interne qui crée une "structure noire" juste sous la surface. Le vide élimine entièrement cela, résultant en des pièces métallurgiquement propres, ne nécessitant aucun nettoyage post-traitement, et présentant une résistance à la fatigue nettement supérieure.

Contrôle du Processus Sans Précédent

L'ensemble du processus est géré par des microprocesseurs qui contrôlent précisément la température, le temps et le débit de gaz. Cela élimine les variables de processus courantes dans les fours atmosphériques, conduisant à une répétabilité et une homogénéité exceptionnelles d'un lot à l'autre. Les résultats sont prévisibles et conformes aux normes de qualité strictes comme CQI-9.

Qualité Métallurgique Supérieure

Le résultat de ce contrôle est une couche durcie hautement uniforme et homogène. Sans les effets néfastes de l'oxydation, la surface du composant est exempte de défauts, améliorant sa fiabilité et sa durée de vie en service dans des conditions exigeantes.

Comprendre les Compromis

Bien que la cémentation sous vide offre des résultats de pointe, il est essentiel de comprendre son contexte dans la fabrication.

Coûts d'Équipement et Opérationnels

Les fours sous vide sont sophistiqués et représentent un investissement initial en capital plus élevé que les fours atmosphériques traditionnels. Les commandes de précision et les systèmes de vide nécessitent également des connaissances spécialisées pour l'exploitation et la maintenance.

Optimisé pour les Besoins de Haute Performance

La qualité et la cohérence supérieures ont un coût qui n'est peut-être pas justifiable pour tous les composants. Le processus est le mieux adapté aux pièces critiques où la performance, la fiabilité et la distorsion minimale sont primordiales. Pour les applications moins exigeantes, les méthodes conventionnelles peuvent être plus rentables.

Considérations Relatives aux Gaz et à la Sécurité

L'acétylène est une source de carbone extrêmement efficace, mais c'est aussi un gaz hautement réactif qui nécessite des protocoles de sécurité stricts pour le stockage et la manipulation.

Faire le Bon Choix pour Vos Composants

Choisir un processus de traitement thermique nécessite d'aligner ses capacités sur les exigences de performance spécifiques de votre composant.

- Si votre objectif principal est la durée de vie en fatigue maximale et la performance : La cémentation sous vide est le choix définitif en raison de la surface propre et sans oxydation qu'elle produit.

- Si votre objectif principal est un contrôle dimensionnel strict et la minimisation de la distorsion : Le chauffage uniforme et la trempe à gaz contrôlée offrent des avantages significatifs par rapport aux trempes liquides plus agressives.

- Si votre objectif principal est une répétabilité absolue du processus pour les pièces critiques : La nature précise et pilotée par microprocesseur de la cémentation sous vide assure une cohérence inégalée d'un lot à l'autre.

En fin de compte, l'adoption de la cémentation sous vide est un investissement pour atteindre le niveau de fiabilité et de performance des composants le plus élevé possible.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Durcissement de surface moderne dans une chambre à vide utilisant un gaz riche en carbone comme l'acétylène |

| Étapes Clés | Chauffage sous vide, introduction du carbone, diffusion et trempe (par exemple, gaz ou huile) |

| Avantages | Pas d'oxydation, qualité métallurgique supérieure, contrôle précis, haute répétabilité et surfaces propres |

| Idéal Pour | Composants haute performance nécessitant une durée de vie en fatigue maximale, une distorsion minimale et une qualité constante |

| Considérations | Coûts d'équipement plus élevés, fonctionnement spécialisé et protocoles de sécurité pour les gaz comme l'acétylène |

Améliorez les performances de vos composants avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de cémentation sous vide fiables, y compris des fours à manchon, à tube, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques, offrant des résultats plus propres, plus solides et plus cohérents. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale