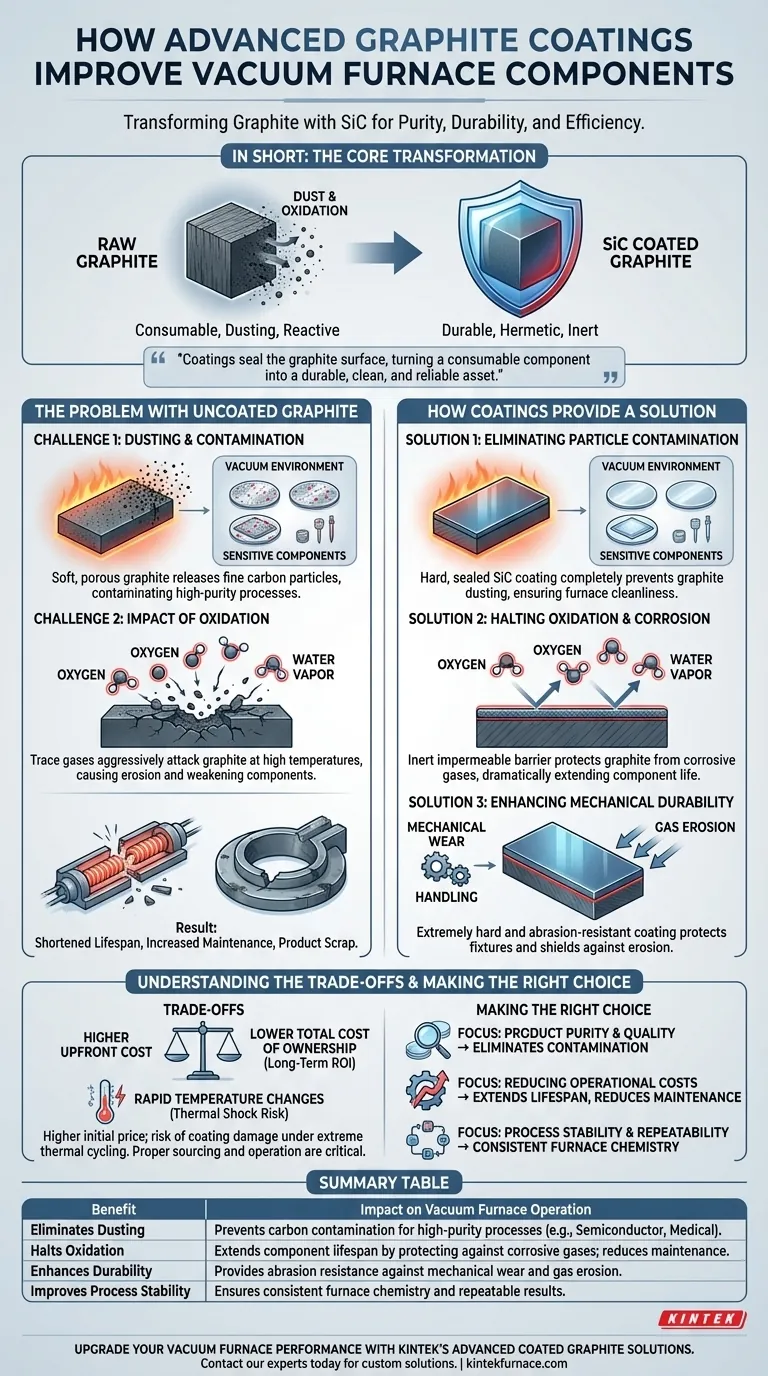

En bref, les revêtements avancés comme le carbure de silicium (SiC) transforment fondamentalement les composants en graphite des fours sous vide en créant un bouclier hermétique et durable. Cette couche protectrice empêche le graphite de libérer des particules, de s'oxyder et de réagir avec les matériaux traités, ce qui prolonge directement la durée de vie des composants, améliore la pureté du processus et réduit les coûts opérationnels.

Le problème principal du graphite brut n'est pas sa performance à haute température, mais sa tendance à se dégrader et à libérer de la poussière, contaminant l'environnement sous vide. Les revêtements résolvent ce problème en scellant la surface du graphite, transformant un composant consommable en un actif durable, propre et fiable.

Le problème du graphite non revêtu

Le graphite est un matériau remarquable pour les applications sous vide à haute température en raison de sa stabilité thermique et de son intégrité structurelle. Cependant, ses propriétés intrinsèques présentent des défis opérationnels importants.

Le défi du poudrage et de la contamination

Le graphite non revêtu est relativement mou et poreux. Pendant les cycles de chauffage et sous vide, il peut libérer de fines particules de carbone, un phénomène connu sous le nom de poudrage ou de desquamation.

Cette contamination particulaire est un point de défaillance critique dans les processus de haute pureté, tels que ceux des industries des semi-conducteurs, des implants médicaux et de l'aérospatiale. Une seule particule égarée peut ruiner un lot entier de composants sensibles.

L'impact de l'oxydation

Même dans un vide poussé, des traces d'oxygène et de vapeur d'eau sont toujours présentes. Aux températures extrêmes d'un four sous vide, ces gaz résiduels attaquent agressivement la surface du graphite.

Cette oxydation provoque l'érosion du graphite, affaiblissant des composants comme les éléments chauffants, les fixations et l'isolation. Il en résulte une durée de vie des composants considérablement raccourcie et une fréquence de maintenance accrue.

Comment les revêtements offrent une solution complète

Un revêtement en carbure de silicium (SiC) n'est pas simplement appliqué ; il est généralement formé par un processus de dépôt chimique en phase vapeur (CVD). Cela crée une couche dense et non poreuse qui est chimiquement liée au graphite, le scellant efficacement de l'environnement du four.

Élimination de la contamination par les particules

La surface dure et scellée du revêtement SiC empêche complètement le poudrage du graphite. C'est l'avantage le plus important pour les applications nécessitant une propreté extrême.

En bloquant les particules de graphite, le revêtement garantit que l'intérieur du four et les produits traités restent exempts de contamination par le carbone.

Arrêt de l'oxydation et de la corrosion

Le revêtement SiC est exceptionnellement inerte et beaucoup plus résistant à l'oxydation que le graphite. Il agit comme une barrière imperméable, empêchant les gaz corrosifs d'atteindre et de dégrader le substrat de graphite.

Cette protection prolonge considérablement la durée de vie des éléments chauffants, des supports et des fixations, même sous des cycles thermiques exigeants.

Amélioration de la durabilité mécanique

Les composants en graphite peuvent être cassants et sensibles à l'usure mécanique et à l'érosion. Un revêtement SiC est extrêmement dur et résistant à l'abrasion.

Cette durabilité supplémentaire protège les fixations des dommages lors du chargement et du déchargement et protège tous les composants de l'érosion causée par les flux de gaz à grande vitesse pendant les opérations de trempe ou de remplissage.

Comprendre les compromis

Bien que les avantages soient substantiels, l'adoption de composants en graphite revêtu nécessite une compréhension claire des considérations associées.

Le coût initial par rapport au coût total de possession

Les composants revêtus ont un prix d'achat initial plus élevé que leurs homologues non revêtus. Cela peut être un facteur dissuasif pour ceux qui se concentrent uniquement sur les dépenses d'investissement initiales.

Cependant, la vraie valeur est révélée en considérant le coût total de possession. La durée de vie prolongée, la réduction des temps d'arrêt du four, la diminution de la main-d'œuvre de maintenance et la prévention des rebuts de produits entraînent souvent un retour sur investissement significatif à long terme.

Potentiel de dommages par choc thermique

Bien que robuste, la liaison entre le revêtement et le graphite peut être sollicitée par des changements de température extrêmement rapides. Des revêtements mal fabriqués ou des cycles thermiques exceptionnellement rudes peuvent potentiellement entraîner des fissures ou un délaminage.

Il est essentiel de s'approvisionner en composants auprès de fabricants réputés et de faire fonctionner le four dans les limites des vitesses de montée en température spécifiées pour garantir l'intégrité du revêtement.

Faire le bon choix pour votre objectif

La décision d'utiliser des composants en graphite revêtu doit être guidée par vos exigences de processus spécifiques et vos objectifs commerciaux.

- Si votre objectif principal est la pureté et la qualité du produit : Les composants revêtus sont essentiels. L'élimination de la contamination par les particules est un avantage non négociable pour la fabrication médicale, aérospatiale et électronique.

- Si votre objectif principal est de réduire les coûts opérationnels : Les composants revêtus sont un investissement stratégique. La durée de vie prolongée se traduit directement par un remplacement moins fréquent, une maintenance réduite et une augmentation du temps de fonctionnement du four.

- Si votre objectif principal est la stabilité et la répétabilité du processus : L'inertie du revêtement empêche les réactions secondaires indésirables, garantissant que la chimie du four reste constante d'un lot à l'autre.

En fin de compte, l'adoption de revêtements avancés vous permet de dépasser les limitations du graphite et d'exploiter pleinement son potentiel de manière propre, fiable et rentable.

Tableau récapitulatif :

| Avantage | Impact sur le fonctionnement du four sous vide |

|---|---|

| Élimine le poudrage | Prévient la contamination par le carbone, crucial pour les processus de haute pureté dans les industries des semi-conducteurs et médicales. |

| Arrête l'oxydation | Prolonge la durée de vie des composants en protégeant contre les gaz corrosifs, réduisant la fréquence de maintenance. |

| Améliore la durabilité | Offre une résistance à l'abrasion, protégeant contre l'usure mécanique pendant le chargement/déchargement et la trempe gazeuse. |

| Améliore la stabilité du processus | Assure une chimie de four constante et des résultats reproductibles en prévenant les réactions indésirables. |

Améliorez les performances de votre four sous vide avec les solutions avancées de graphite revêtu de KINTEK.

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des composants avancés pour fours à haute température. Nos produits en graphite revêtu de carbure de silicium, y compris les éléments chauffants, les fixations et l'isolation, sont conçus pour éliminer la contamination, prolonger la durée de vie et réduire votre coût total de possession. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences de processus uniques.

Prêt à atteindre une pureté et une durabilité supérieures ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos composants revêtus peuvent optimiser vos opérations de four sous vide.

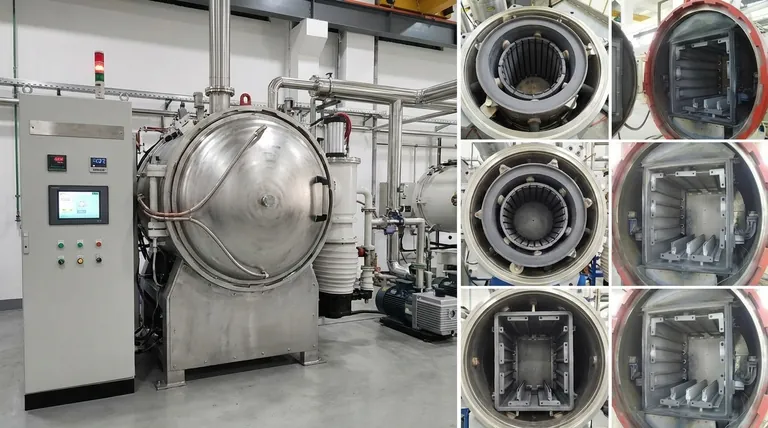

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?