À la base, un four sous vide améliore la qualité de la fusion en créant un environnement ultra-propre et contrôlé, impossible à atteindre dans une atmosphère normale. En éliminant les gaz réactifs comme l'oxygène et l'azote, il empêche la formation d'impuretés et permet l'élimination des gaz dissous du métal en fusion, ce qui donne un produit final fondamentalement plus pur et structurellement sain.

Le principal avantage de la fusion sous vide n'est pas seulement ce qu'elle ajoute, mais ce qu'elle retire. En éliminant l'atmosphère, vous éliminez la principale source de contamination, permettant la création de métaux d'une pureté supérieure, avec moins de défauts et des propriétés matérielles améliorées.

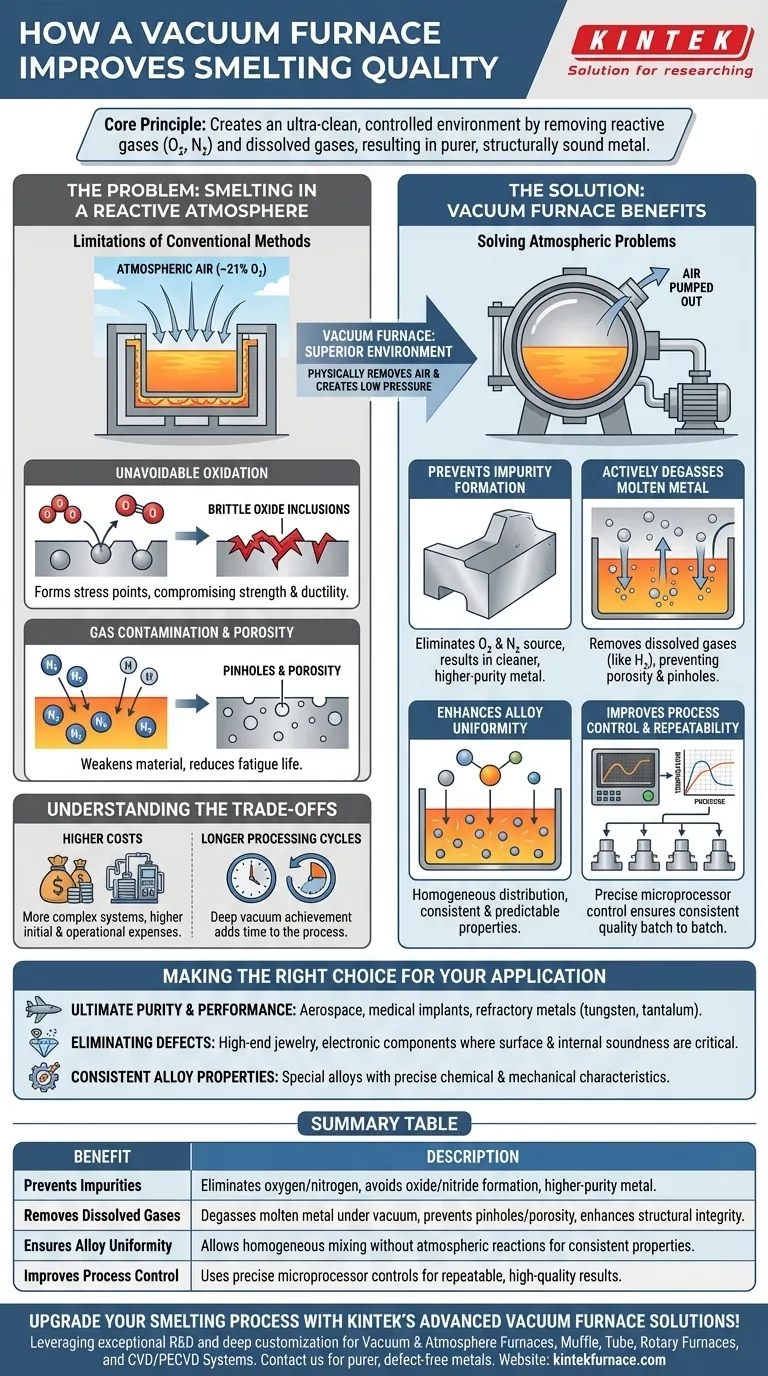

Le problème : la fusion dans une atmosphère réactive

Pour comprendre la valeur du vide, nous devons d'abord reconnaître les limites de la fusion conventionnelle à l'air libre ou même dans un four standard.

Oxydation inévitable

L'air atmosphérique contient environ 21 % d'oxygène, qui est très réactif avec la plupart des métaux, surtout à haute température. Cette réaction, appelée oxydation, forme des inclusions d'oxyde cassantes dans le métal.

Ces oxydes agissent comme des points de contrainte, compromettant la résistance mécanique et la ductilité du matériau.

Contamination gazeuse et porosité

Des gaz comme l'azote et l'hydrogène peuvent se dissoudre dans le métal en fusion. Lorsque le métal refroidit et se solidifie, la solubilité de ces gaz diminue considérablement.

Le gaz piégé tente de s'échapper, formant de minuscules bulles qui deviennent des points de piqûres et de porosité dans la coulée finale. Ces vides affaiblissent considérablement le matériau et réduisent sa durée de vie en fatigue.

Comment les fours sous vide créent un environnement supérieur

Un four sous vide résout directement ces problèmes atmosphériques en éliminant physiquement l'air et en créant un environnement stable à basse pression.

Prévention de la formation d'impuretés

En aspirant l'atmosphère hors de la chambre, la source d'oxygène et d'azote est pratiquement éliminée. Cela empêche la formation d'impuretés d'oxydes et de nitrures dès le départ.

Le résultat est un métal de plus haute pureté, plus propre, avec beaucoup moins d'inclusions non métalliques.

Dégazage actif du métal en fusion

L'environnement à basse pression fait plus que simplement prévenir la contamination ; il nettoie activement le métal.

Sous vide, les gaz dissous comme l'hydrogène sont littéralement extraits du bain en fusion. Ce processus de dégazage est essentiel pour prévenir la porosité et les piqûres qui affectent les pièces moulées conventionnelles.

Amélioration de l'uniformité de l'alliage

Dans l'environnement propre et inerte d'un vide, les éléments d'alliage peuvent être introduits et mélangés sans risque de réagir avec les gaz atmosphériques.

Ceci assure une distribution plus homogène et uniforme des éléments dans tout le bain, menant à des alliages avec des propriétés plus constantes et prévisibles.

Amélioration du contrôle du processus et de la répétabilité

Les fours sous vide modernes utilisent des commandes par microprocesseur pour gérer précisément l'ensemble du cycle de chauffage et de refroidissement.

Ce niveau de contrôle garantit que chaque lot est traité dans des conditions identiques, éliminant les variables et offrant une qualité constante et hautement reproductible d'une pièce à l'autre.

Comprendre les compromis

Bien que les avantages soient significatifs, les fours sous vide ne sont pas une solution universelle. Leurs principaux compromis sont le coût et le temps de cycle.

Coûts initiaux et opérationnels plus élevés

Les systèmes sous vide sont intrinsèquement plus complexes que les fours atmosphériques. L'équipement est plus coûteux à l'achat, et la nécessité de pompes à vide et de joints sophistiqués augmente les coûts de maintenance et d'exploitation.

Cycles de traitement plus longs

Atteindre et maintenir un vide profond prend du temps. La phase de pompage ajoute au temps de cycle global, ce qui peut rendre la fusion sous vide plus lente que les méthodes conventionnelles.

Faire le bon choix pour votre application

La décision d'utiliser un four sous vide repose entièrement sur les exigences de votre matériau et vos objectifs de performance.

- Si votre objectif principal est la pureté et la performance ultimes : Pour les composants aérospatiaux, les implants médicaux ou les métaux réfractaires (tungstène, tantale), un four sous vide est non négociable.

- Si votre objectif principal est d'éliminer les défauts : Pour les applications telles que la bijouterie haut de gamme ou les composants électroniques où l'état de surface et l'intégrité interne sont critiques, le traitement sous vide est le choix supérieur.

- Si votre objectif principal est la cohérence des propriétés de l'alliage : Pour créer des alliages spéciaux avec une composition chimique et des caractéristiques mécaniques précises, le contrôle offert par un environnement sous vide est essentiel.

En fin de compte, la fusion sous vide offre un niveau de contrôle sur la chimie et la structure fondamentales du matériau qui est tout simplement inaccessible dans tout autre environnement.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient les impuretés | Élimine l'oxygène et l'azote pour éviter la formation d'oxydes/nitrures, résultant en un métal de plus haute pureté. |

| Élimine les gaz dissous | Dégaze le métal en fusion sous vide pour prévenir les piqûres et la porosité, améliorant l'intégrité structurelle. |

| Assure l'uniformité de l'alliage | Permet un mélange homogène des éléments d'alliage sans réactions atmosphériques pour des propriétés constantes. |

| Améliore le contrôle du processus | Utilise des commandes par microprocesseur précises pour des résultats reproductibles et de haute qualité à chaque lot. |

Améliorez votre processus de fusion avec les solutions de fours sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des options haute performance telles que les fours sous vide et à atmosphère contrôlée, les fours à moufle, tubulaires, rotatifs, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des métaux plus purs et sans défaut. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la qualité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue