Dans le traitement de la céramique, le four de laboratoire n'est pas seulement une source de chaleur ; c'est l'instrument le plus critique pour contrôler les propriétés finales du matériau. Le choix du bon four est primordial car il dicte directement la densité, la résistance et la microstructure de la céramique en gérant précisément la transformation d'un compact de poudre fragile en un composant robuste et solide.

Le défi principal du frittage est d'exécuter parfaitement un profil temps-température-atmosphère spécifique. Le bon four offre la précision et le contrôle nécessaires, tandis que le mauvais introduit une variabilité qui conduit à des résultats incohérents, des pièces défectueuses et des ressources gaspillées.

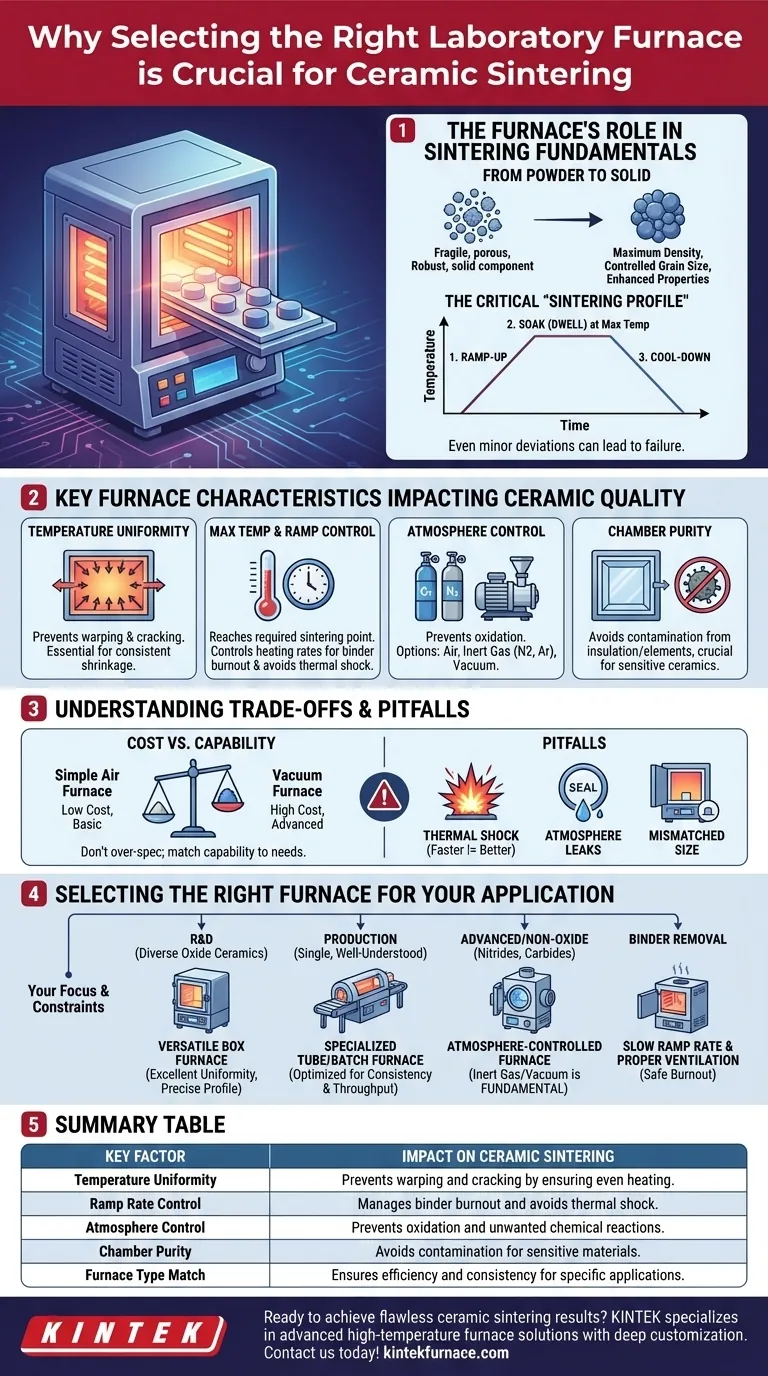

Le rôle du four dans les principes fondamentaux du frittage

Pour comprendre pourquoi la sélection du four est si critique, nous devons d'abord comprendre le processus de frittage lui-même. C'est un traitement thermique délicat qui exige un contrôle absolu.

De la poudre au solide

Le frittage est le processus de liaison de particules entre elles pour former une masse solide à l'aide de chaleur, mais sans les faire fondre. À haute température, les atomes diffusent à travers les limites des particules, les fusionnant et éliminant progressivement les pores entre elles.

L'objectif est d'atteindre une densité maximale avec une taille de grain contrôlée, car ces facteurs déterminent les propriétés mécaniques et physiques finales de la pièce céramique.

Le "profil de frittage" critique

Le succès dépend de la capacité du four à suivre avec précision une recette de chauffage prédéfinie, connue sous le nom de profil de frittage. Ce profil comporte trois étapes principales :

- Montée en température : La vitesse à laquelle la température augmente.

- Palier (ou Maintien) : Le temps pendant lequel le matériau est maintenu à la température de frittage maximale.

- Refroidissement : La vitesse à laquelle le matériau est refroidi à température ambiante.

Même des écarts mineurs par rapport à ce profil planifié peuvent altérer fondamentalement la céramique finale et entraîner une défaillance.

Caractéristiques clés du four qui impactent la qualité de la céramique

Le "meilleur" four est celui dont les caractéristiques correspondent parfaitement aux exigences de votre matériau céramique spécifique et au résultat souhaité.

Uniformité de la température

C'est sans doute le facteur le plus important. L'uniformité de la température fait référence à la capacité du four à maintenir la même température dans toute la chambre de chauffe.

Les points chauds ou froids entraînent le rétrécissement de différentes parties de la céramique à des vitesses différentes. Cela crée des contraintes internes qui peuvent conduire à la déformation, à la fissuration et à une perte totale de précision dimensionnelle.

Contrôle de la température maximale et de la vitesse de montée en température

Le four doit pouvoir atteindre confortablement une température supérieure au point de frittage requis pour votre matériau.

Tout aussi importante est sa capacité à contrôler la vitesse de montée en température. Certains processus nécessitent un chauffage lent et contrôlé pour éliminer les liants sans provoquer de défauts, tandis que d'autres peuvent bénéficier d'une montée plus rapide jusqu'à la température de palier. Un manque de contrôle précis de la vitesse de montée en température limite votre fenêtre de traitement.

Contrôle de l'atmosphère

De nombreuses céramiques réagissent avec l'oxygène à haute température, un processus connu sous le nom d'oxydation. Ceci est souvent préjudiciable aux propriétés finales. Le contrôle de l'atmosphère est la capacité du four à maintenir un environnement gazeux spécifique.

- Air : Convient à de nombreuses céramiques d'oxyde (comme l'alumine ou la zircone). Ce sont les fours les plus simples et les plus courants.

- Gaz inerte : Les céramiques non-oxydes (comme le nitrure de silicium) ou les matériaux sensibles à l'oxygène nécessitent une atmosphère inerte (par exemple, Argon, Azote) pour éviter les réactions chimiques indésirables.

- Vide : Un environnement sous vide est la forme ultime de contrôle de l'atmosphère, éliminant les gaz réactifs à un degré extrêmement élevé, ce qui est essentiel pour le frittage de certains matériaux avancés et métaux.

Contamination de la chambre

Les matériaux utilisés pour construire la chambre de chauffe et l'isolation du four peuvent être une source de contamination. À haute température, des éléments peuvent se vaporiser de l'isolation ou des éléments chauffants et se déposer sur votre pièce céramique, altérant sa chimie et ses performances.

Un four avec une isolation en alumine de haute pureté et des éléments non-contaminants est crucial pour les céramiques électroniques ou de qualité médicale sensibles.

Comprendre les compromis et les pièges

Choisir un four implique d'équilibrer la capacité avec le coût et la complexité. La connaissance des compromis courants est essentielle pour prendre une décision éclairée.

Coût vs Capacité

Un simple four à air capable d'atteindre 1200°C est nettement moins cher qu'un four sous vide conçu pour 1800°C. Ne sur-spécifiez pas votre four. Acheter un four haut de gamme avec des capacités que vous n'utiliserez jamais est une utilisation inefficace du capital.

Le mythe du "plus rapide est mieux"

Des vitesses de chauffage et de refroidissement rapides peuvent provoquer un choc thermique, entraînant une fissuration catastrophique de la pièce céramique. La capacité à refroidir lentement et de manière contrôlée est souvent aussi importante que la capacité à chauffer.

Négliger la pureté de l'atmosphère

Lorsque vous utilisez un four à gaz inerte, même une petite fuite dans un raccord ou un joint de porte peut introduire suffisamment d'oxygène pour ruiner un lot entier. Assurer l'intégrité des joints du four et du système de distribution de gaz est non négociable pour les processus contrôlés par l'atmosphère.

Inadéquation de la taille du four à la taille de la pièce

Utiliser un très grand four de production pour fritter un seul petit échantillon de recherche est très inefficace. Cela gaspille d'énormes quantités d'énergie et de temps, et obtenir une uniformité de température étroite pour un petit objet dans une grande chambre peut être plus difficile.

Sélectionner le bon four pour votre application

Votre choix doit être guidé par votre matériau, votre objectif final et vos contraintes opérationnelles.

- Si votre objectif principal est la R&D avec diverses céramiques d'oxyde : Choisissez un four à moufle polyvalent avec une excellente uniformité de température et une programmation précise de la montée en température/palier.

- Si votre objectif principal est la production d'une céramique unique et bien comprise : Un four à tube ou à lots spécialisé optimisé pour ce profil de frittage exact offrira la meilleure cohérence et le meilleur débit.

- Si votre objectif principal est les céramiques avancées ou non-oxydes (nitrures, carbures) : Un four à atmosphère contrôlée (gaz inerte ou vide) n'est pas un luxe ; c'est une exigence fondamentale.

- Si vous travaillez avec des liants qui doivent être éliminés : Privilégiez un four avec un contrôle lent de la vitesse de montée en température et une ventilation adéquate pour éliminer en toute sécurité et complètement ces additifs avant que la densification ne commence.

En fin de compte, le four est un partenaire direct dans le développement de vos matériaux, et choisir le bon est la première étape vers la réussite reproductible.

Tableau récapitulatif :

| Facteur clé | Impact sur le frittage de la céramique |

|---|---|

| Uniformité de la température | Empêche la déformation et la fissuration en assurant un chauffage uniforme |

| Contrôle de la vitesse de montée en température | Gère l'élimination des liants et évite les chocs thermiques |

| Contrôle de l'atmosphère | Prévient l'oxydation et les réactions chimiques indésirables |

| Pureté de la chambre | Évite la contamination pour les matériaux sensibles |

| Adéquation du type de four | Assure l'efficacité et la cohérence pour des applications spécifiques |

Prêt à obtenir des résultats de frittage de céramique impeccables ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours haute température avancées adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons un contrôle précis de la température, de l'atmosphère et des vitesses de montée en température pour répondre à vos exigences expérimentales exactes. Ne laissez pas la variabilité du four vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et fournir des céramiques cohérentes et de haute qualité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux