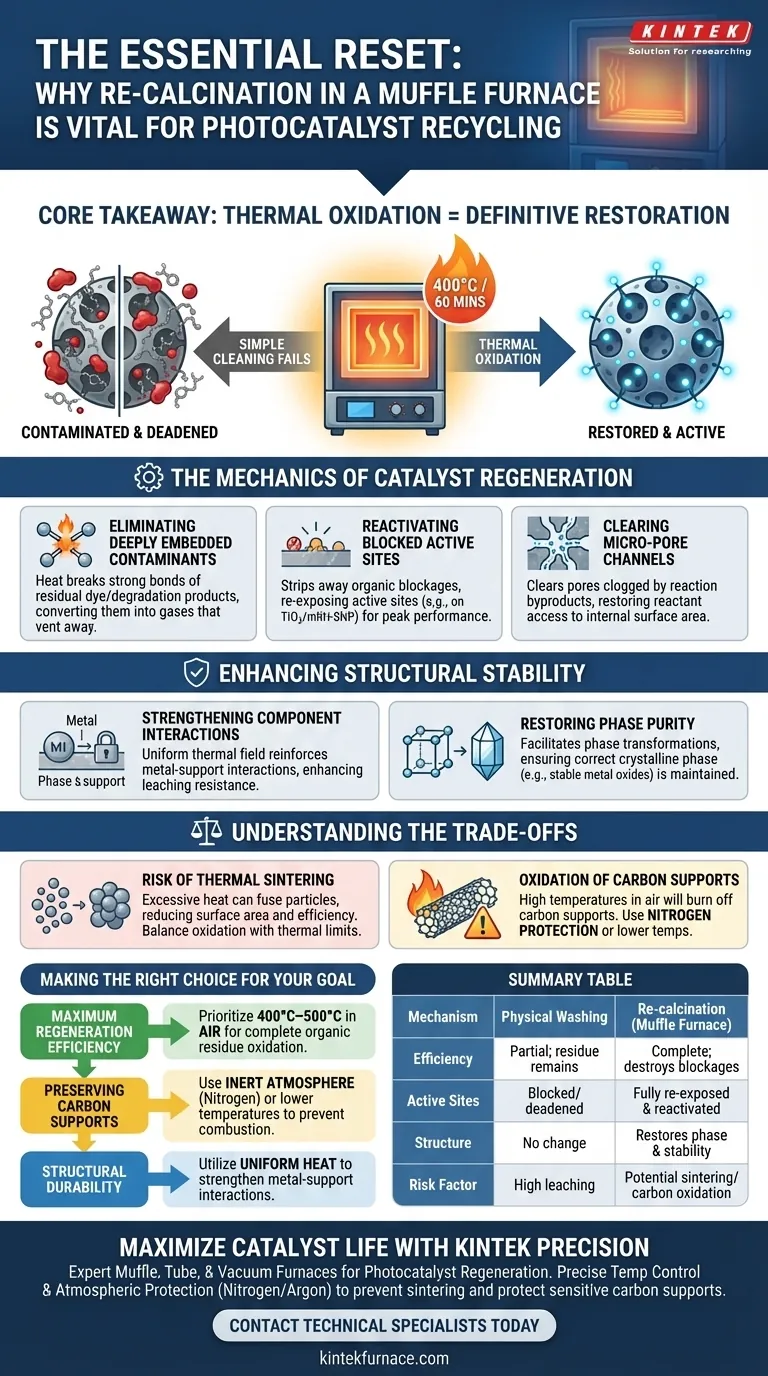

La recalescence constitue le mécanisme de "réinitialisation" définitif pour les photocatalyseurs lors du processus de recyclage. Bien que le lavage élimine les débris de surface détachés, la recalescence dans un four à moufle (généralement à 400°C pendant 60 minutes) est nécessaire pour effectuer une oxydation thermique, qui détruit chimiquement les molécules de colorant résiduelles tenaces et les produits de dégradation qui se sont liés au catalyseur.

Idée clé Les méthodes de nettoyage simples laissent les contaminants organiques piégés dans la microstructure du catalyseur, ce qui émousse progressivement son activité. La recalescence utilise une chaleur élevée contrôlée pour éliminer ces blocages organiques et réoxyder la surface, restaurant ainsi efficacement les propriétés physico-chimiques d'origine du matériau et assurant une réutilisabilité à long terme.

La mécanique de la régénération des catalyseurs

Élimination des contaminants profondément incrustés

Au cours du processus photocatalytique, les molécules de colorant et leurs produits de dégradation adhèrent fortement à la surface du catalyseur.

Le lavage physique est souvent insuffisant pour déloger ces espèces chimiquement adsorbées.

L'oxydation thermique fournie par le four à moufle brise les liaisons chimiques de ces résidus organiques, les convertissant en gaz qui s'évacuent, laissant la surface du catalyseur intacte.

Réactivation des sites actifs bloqués

Le principal moteur de l'activité photocatalytique est la disponibilité de "sites actifs" spécifiques à la surface (comme sur le TiO2/mRH-SNP).

Lorsque ces sites sont recouverts par des polluants résiduels, le catalyseur est effectivement aveuglé et ne peut pas faciliter les réactions.

La recalescence élimine ces blocages, réexposant les sites actifs et permettant au matériau de fonctionner à des niveaux d'efficacité proches de l'original.

Dégagement des canaux micro-poreux

Les catalyseurs reposent souvent sur des structures poreuses pour maximiser la surface.

De la même manière que la synthèse initiale utilise la chaleur pour éliminer les gabarits organiques (comme le TPAOH dans les zéolites), la régénération utilise la chaleur pour dégager les pores obstrués par les sous-produits de réaction.

Cela garantit que les réactifs peuvent à nouveau diffuser profondément dans la structure du matériau, accédant à la surface interne qui était auparavant coupée.

Amélioration de la stabilité structurelle

Renforcement des interactions entre les composants

Au-delà du nettoyage, le champ thermique uniforme d'un four à moufle aide à stabiliser la structure du catalyseur.

Le traitement thermique peut renforcer l'interaction entre les phases métalliques actives et leurs supports.

Cette interaction améliorée renforce la résistance au relargage, empêchant les composants actifs de se détacher lors des réactions ultérieures en phase liquide.

Restauration de la pureté de phase

Au fil des cycles répétés, la structure cristalline d'un catalyseur peut parfois se dégrader ou s'hydrater.

La recalescence facilite les transformations de phase nécessaires (par exemple, s'assurer que les hydroxydes métalliques redeviennent des oxydes métalliques stables).

Cela garantit que le matériau conserve la phase cristalline correcte (telle que monoclinique ou hexagonale) requise pour une activité photocatalytique optimale.

Comprendre les compromis

Le risque de frittage thermique

Bien que la chaleur nettoie la surface, une température ou une durée excessive peut provoquer un frittage.

C'est là que de petites particules de catalyseur fusionnent pour former des amas plus grands, réduisant considérablement la surface spécifique et diminuant l'efficacité.

Vous devez équilibrer le besoin d'oxydation avec la limite thermique de votre structure matérielle spécifique.

Oxydation des supports carbonés

Si votre photocatalyseur utilise un support à base de carbone (comme des nanotubes de carbone ou du charbon actif), une calcination aérobie standard est dangereuse.

Les hautes températures à l'air élimineront le support carboné en même temps que les contaminants.

Pour ces matériaux, vous devez utiliser un four avec un système de protection à l'azote ou limiter les températures à des niveaux où le cadre carboné reste stable pendant que les contaminants se décomposent.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de régénération, tenez compte des contraintes spécifiques de votre matériau :

- Si votre objectif principal est l'efficacité de régénération maximale : Privilégiez des températures autour de 400°C–500°C à l'air pour assurer une oxydation thermique complète de tous les résidus organiques et sous-produits de colorant.

- Si votre objectif principal est la préservation des supports carbonés : Utilisez une atmosphère inerte (azote) ou des températures plus basses pour éviter la combustion du cadre carboné sous-jacent.

- Si votre objectif principal est la durabilité structurelle : Utilisez la chaleur uniforme du four à moufle pour renforcer les interactions métal-support, ce qui minimise le relargage lors des cycles futurs.

La recalescence n'est pas simplement une étape de séchage ; c'est un processus de restauration chimique qui garantit la longévité et la fiabilité de votre photocatalyseur.

Tableau récapitulatif :

| Caractéristique | Lavage physique | Recalescence (Four à moufle) |

|---|---|---|

| Mécanisme | Élimination mécanique des débris de surface | Oxydation thermique des liaisons chimiques |

| Efficacité | Partielle ; laisse des résidus incrustés | Complète ; détruit les blocages organiques tenaces |

| Sites actifs | Souvent restent bloqués/désactivés | Entièrement réexposés et réactivés |

| Structure | Aucun changement de pureté de phase | Restaure la phase cristalline et la stabilité |

| Facteur de risque | Fort relargage dans les cycles futurs | Frittage potentiel si la chaleur est incontrôlée |

Maximisez la durée de vie de votre catalyseur avec la précision KINTEK

Ne laissez pas les sites actifs contaminés compromettre vos recherches. KINTEK fournit des systèmes de fours à moufle, tubulaires et sous vide de pointe, spécialement conçus pour les exigences rigoureuses de la régénération des photocatalyseurs.

Soutenus par la R&D et la fabrication d'experts, nos systèmes offrent le contrôle précis de la température et la protection atmosphérique (azote/argon) nécessaires pour prévenir le frittage et protéger les supports carbonés sensibles. Que vous ayez besoin d'une calcination standard ou d'un four haute température entièrement personnalisable pour des matériaux uniques, KINTEK garantit que vos catalyseurs sont restaurés à leurs performances optimales à chaque fois.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins.

Guide Visuel

Références

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il utilisé dans la stratégie RTAC ? Ingénierie atomique de précision pour des catalyseurs haute performance

- Quelles gammes de température peuvent atteindre les différents types de fours à moufle ? Trouvez celui qui convient parfaitement à votre laboratoire

- Comment un four de laboratoire à haute température contribue-t-il à la synthèse d'alliages binaires à base de magnésium ?

- Comment un four à moufle de laboratoire contribue-t-il au traitement thermique multi-étapes de l'oxyde de cobalt mésoporeux (Co3O4) ?

- Pourquoi un four à résistance de boîte à haute température est-il essentiel pour l'analyse des défaillances ? Maîtriser la croissance du TGO et les tests isothermes

- Comment manipuler des matériaux tels que les substances alcalines ou le verre Pyrex dans un four à moufle ? Assurer la sécurité et la longévité

- Pourquoi utilise-t-on un four à moufle pour cuire les particules de renforcement ? Optimiser la qualité des composites à matrice d'aluminium

- Quels sont les éléments importants à faire (les « Do's ») lors de l'utilisation d'un four à moufle ? Assurez la sécurité et l'efficacité dans votre laboratoire