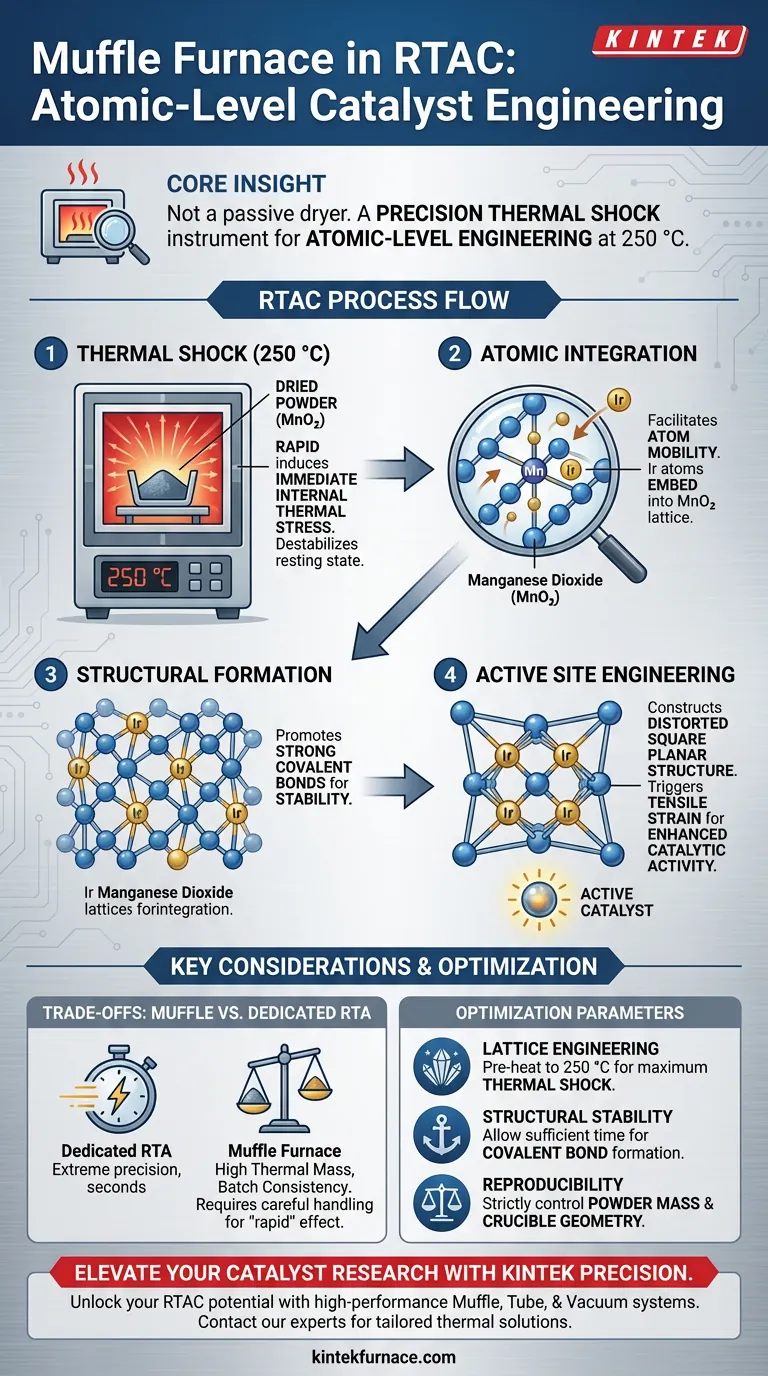

Dans le contexte de la stratégie de recuit rapide-refroidissement (RTAC), un four à moufle fonctionne comme un instrument de choc thermique de précision plutôt qu'un four de séchage passif. Il est spécifiquement utilisé pour chauffer rapidement la poudre séchée à 250 °C, un seuil de température critique qui induit une contrainte thermique interne immédiate dans le matériau.

Idée clé : Le four à moufle dans cette stratégie ne se contente pas d'éliminer l'humidité ; il effectue une ingénierie au niveau atomique. En soumettant le matériau à un choc thermique spécifique à haute température, il force l'intégration d'atomes actifs dans le réseau de support, créant la déformation physique nécessaire à une activité catalytique améliorée.

Le mécanisme d'intégration atomique

Induction de contraintes thermiques

La fonction principale du four à moufle dans cette stratégie est de générer des contraintes thermiques internes contrôlées.

En élevant rapidement la température de la poudre séchée à 250 °C, le four crée un environnement thermodynamique qui déstabilise l'état de repos du matériau. Cette contrainte est le catalyseur de la transformation physique et chimique.

Incorporation d'atomes actifs

L'énergie thermique fournie par le four facilite la mobilité des atomes.

Plus précisément, ce processus favorise l'incorporation d'atomes d'iridium dans le réseau de dioxyde de manganèse. Il ne s'agit pas simplement d'un revêtement de surface ; il s'agit d'une intégration du métal actif dans la structure cristalline du matériau de support.

Construction de l'architecture du site actif

Formation de liaisons covalentes

Le traitement thermique dans le four à moufle va au-delà du simple dépôt physique pour faciliter la liaison chimique.

L'environnement à haute température favorise la formation de liaisons covalentes fortes entre l'iridium incorporé et le réseau de dioxyde de manganèse. Cette liaison est essentielle pour la stabilité et la durabilité à long terme du catalyseur.

Création de contraintes de traction

L'objectif ultime de l'utilisation du four à moufle de cette manière est de concevoir une distorsion géométrique spécifique.

Le processus de recuit construit une structure plan-carré déformée. Ce changement architectural spécifique déclenche des contraintes de traction sur les sites actifs, qui est le facteur clé qui améliore les performances du catalyseur.

Comprendre les compromis

Capacité de l'équipement par rapport aux exigences du processus

Bien que cette stratégie RTAC spécifique utilise un four à moufle, il est important de la distinguer des systèmes standard de recuit thermique rapide (RTA).

Les systèmes RTA dédiés (souvent à base de laser ou de lampe) offrent des vitesses de chauffage mesurées en secondes et une précision extrême. Un four à moufle repose sur une masse thermique élevée et un préchauffage pour obtenir des effets « rapides », ce qui peut offrir un contrôle moins précis des vitesses de montée en température seconde par seconde par rapport au matériel RTA spécialisé.

Cohérence des lots

Le four à moufle excelle dans la stabilité du champ thermique, garantissant que l'ensemble du lot atteigne uniformément la cible de 250 °C.

Cependant, pour obtenir l'effet de chauffage « rapide », une manipulation soigneuse est nécessaire. Si la masse de l'échantillon est trop importante, le transfert de chaleur peut être trop lent pour induire la contrainte thermique nécessaire, ce qui entraîne un effet de calcination standard plutôt que la distorsion de réseau souhaitée.

Faire le bon choix pour votre objectif

Pour utiliser efficacement un four à moufle pour la stratégie RTAC, tenez compte des paramètres suivants :

- Si votre objectif principal est l'ingénierie de réseau : Assurez-vous que le four est préchauffé à 250 °C avant d'introduire l'échantillon pour maximiser l'effet de choc thermique.

- Si votre objectif principal est la stabilité structurelle : Laissez suffisamment de temps à température pour garantir que les liaisons covalentes entre l'iridium et le dioxyde de manganèse soient pleinement établies.

- Si votre objectif principal est la reproductibilité : Contrôlez strictement la masse de la poudre et la géométrie du creuset pour garantir que la vitesse de chauffage reste constante entre les différents lots.

Le succès de cette stratégie repose sur la vision du four à moufle non pas comme un simple appareil de chauffage, mais comme un outil pour induire une contrainte atomique précise.

Tableau récapitulatif :

| Phase du processus | Fonction du four à moufle | Résultat clé |

|---|---|---|

| Choc thermique | Chauffage rapide de la poudre séchée à 250 °C | Induction de contraintes thermiques internes |

| Intégration atomique | Facilitation de la mobilité des atomes actifs | Incorporation d'iridium dans le réseau de dioxyde de manganèse |

| Formation structurelle | Promotion de liaisons chimiques à haute température | Création de liaisons covalentes stables |

| Ingénierie des sites actifs | Induction de distorsion géométrique | Structure plan-carré déformée avec contrainte de traction |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Libérez tout le potentiel de votre stratégie RTAC avec les fours à moufle haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons la précision thermique requise pour induire la contrainte de réseau exacte que vos matériaux avancés exigent. Que vous ayez besoin de systèmes Muffle, Tube ou Vacuum standard, ou d'un four haute température personnalisable adapté à vos paramètres de recherche uniques, KINTEK offre la stabilité thermique et la fiabilité essentielles à l'ingénierie au niveau atomique.

Prêt à optimiser l'architecture de vos sites actifs ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Hui Su, Qinghua Liu. Tensile straining of iridium sites in manganese oxides for proton-exchange membrane water electrolysers. DOI: 10.1038/s41467-023-44483-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les fours à creuset assurent-ils la rentabilité ? Équilibrer les faibles coûts initiaux et l'efficacité opérationnelle

- Quel est l'objectif principal de l'utilisation d'un four de recuit en boîte pour les nanostructures de ZnO 3D ? Ingénierie de la croissance des grains

- Quels EPI doivent être portés lors de l'entretien et des réparations d'un four de paillasse ? Équipement essentiel pour votre sécurité

- Quel rôle joue un évent dans les fours à moufle ? Maîtrisez le contrôle de l'atmosphère pour des résultats précis

- Comment un four à moufle est-il utilisé dans les laboratoires de recherche et médicaux ? Essentiel pour les processus à haute température sans contamination

- Comment les fours à moufle sont-ils utilisés dans l'industrie métallurgique ? Améliorer le traitement thermique de précision des métaux

- Comment un four à résistance de type boîte à haute température est-il utilisé pour le traitement thermique T1 du ZK51A ? Optimiser le durcissement de l'alliage de magnésium

- Quelles sont les applications des fours à moufle ? Déverrouillez une chaleur propre et contrôlée pour votre laboratoire