Un four à résistance de boîte à haute température est l'instrument fondamental pour réaliser des tests d'oxydation isothermes, fournissant l'environnement strictement contrôlé nécessaire pour isoler la dégradation chimique des revêtements barrière thermique. En générant un champ de chaleur uniforme pendant de longues durées, cet équipement permet aux chercheurs de contourner les variables mécaniques complexes et de se concentrer exclusivement sur la réaction du matériau à une exposition thermique prolongée.

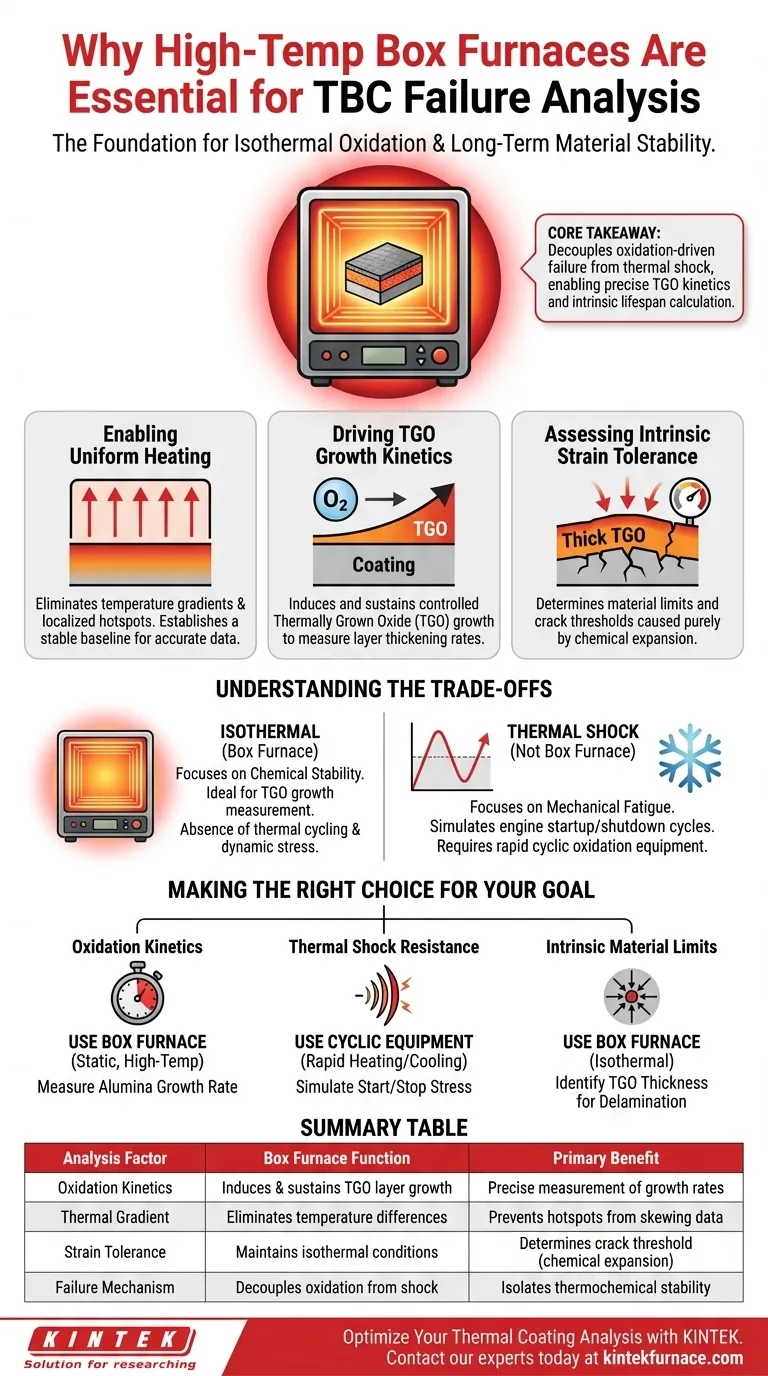

Point clé à retenir Le four à boîte remplit un objectif unique et essentiel : il découple la défaillance due à l'oxydation du choc thermique. En éliminant les gradients de température, il permet le calcul précis de la cinétique des oxydes thermiquement formés (TGO), révélant la durée de vie chimique intrinsèque et la tolérance à la déformation du revêtement.

La mécanique de l'analyse des défaillances à long terme

Pour comprendre pourquoi un revêtement échoue après des milliers d'heures de service, les chercheurs doivent simuler les effets cumulatifs de la chaleur sans l'interférence de changements rapides de température.

Permettre un chauffage uniforme

Dans les applications réelles, les revêtements subissent des différences de température drastiques sur leur surface. Cependant, pour analyser la défaillance, vous devez d'abord établir une base de référence.

Le four à boîte fournit un environnement stable et sans gradient. Cela garantit que chaque partie de l'échantillon subit exactement la même charge thermique, empêchant les points chauds localisés de fausser les données.

Piloter la cinétique de croissance du TGO

Le principal mécanisme de défaillance à long terme des revêtements barrière thermique est la formation d'oxydes thermiquement formés (TGO).

Lorsque l'oxygène pénètre dans la couche supérieure, il réagit avec la couche de liaison pour former une couche (souvent de l'alumine). Le four à boîte est essentiel pour induire et maintenir cette croissance dans des conditions contrôlées, permettant aux scientifiques de mesurer exactement la vitesse à laquelle cette couche s'épaissit (cinétique) sur des centaines d'heures.

Évaluer la tolérance intrinsèque à la déformation

Au fur et à mesure que la couche de TGO croît, elle exerce une contrainte sur le matériau environnant.

En utilisant un four à boîte pour maintenir une température constante, les chercheurs peuvent déterminer la tolérance intrinsèque à la déformation du revêtement. Cela révèle la quantité de croissance d'oxyde que le matériau peut supporter avant de se fissurer ou de se décoller, purement en raison de l'expansion chimique interne plutôt que d'un choc mécanique externe.

Comprendre les compromis

Bien que le four à résistance de boîte soit essentiel pour étudier l'oxydation, il s'agit d'un environnement de test idéalisé. Il est crucial de comprendre ce qu'il ne simule pas pour interpréter correctement les données.

L'absence de cycles thermiques

Cet équipement excelle dans les tests isothermes (température constante).

Il ne simule généralement pas les cycles rapides de chauffage et de refroidissement (choc thermique) qu'un composant de moteur subit lors des démarrages et des arrêts. Par conséquent, les données d'un four à boîte représentent la stabilité chimique du matériau, et non sa résistance à la fatigue thermique.

Contrainte statique vs dynamique

L'environnement à l'intérieur du four à boîte est statique.

Il permet d'observer l'évolution de la structure des phases et la formation d'oxydes, mais il n'applique généralement pas les charges mécaniques (telles que la force centrifuge ou les vibrations) présentes dans le service réel. Il isole la stabilité thermochimique mais ignore les forces aérodynamiques.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole de test pour les revêtements barrière thermique, le four à boîte est un outil spécifique pour une phase d'analyse spécifique.

- Si votre objectif principal est la cinétique d'oxydation : Utilisez le four à boîte pour maintenir un environnement statique à haute température (par exemple, $1300^\circ\text{C}$) afin de mesurer la vitesse de croissance de la couche protectrice d'alumine.

- Si votre objectif principal est la résistance au choc thermique : Vous devez aller au-delà du four à boîte standard pour utiliser un équipement capable d'oxydation cyclique rapide (chauffage et refroidissement actifs) afin de simuler la contrainte de démarrage/arrêt.

- Si votre objectif principal est les limites intrinsèques du matériau : Utilisez le four à boîte pour identifier l'épaisseur exacte du TGO qui déclenche le décollement en l'absence de gradients thermiques externes.

Le four à boîte à haute température fournit le fond stable et silencieux requis pour entendre "l'horloge qui tourne" de l'oxydation chimique avant le bruit de la défaillance mécanique.

Tableau récapitulatif :

| Facteur d'analyse | Fonction du four à boîte | Avantage principal |

|---|---|---|

| Cinétique d'oxydation | Induit et maintient la croissance de la couche de TGO | Mesure précise des vitesses de croissance de l'alumine |

| Gradient thermique | Élimine les différences de température | Empêche les points chauds localisés de fausser les données |

| Tolérance à la déformation | Maintient des conditions isothermes | Détermine le seuil de fissuration dû à l'expansion chimique |

| Mécanisme de défaillance | Découple l'oxydation du choc | Isole la stabilité thermochimique de la fatigue mécanique |

Optimisez votre analyse de revêtement thermique avec KINTEK

Une analyse des défaillances précise nécessite une stabilité thermique sans compromis que seul un équipement conçu par des experts peut fournir. Soutenu par une R&D et une fabrication de pointe, KINTEK propose une gamme complète de solutions de laboratoire à haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de recherche spécifiques.

Que vous mesuriez la cinétique du TGO ou que vous testiez les limites des matériaux, nos fours fournissent les champs de chaleur uniformes nécessaires à des données fiables.

Prêt à améliorer vos tests de matériaux ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles conditions de procédé un four à moufle doit-il satisfaire pour l'oxydation du CoNiCrAlY ? Assurer une stabilité précise à haute température

- Comment un four à moufle de laboratoire est-il utilisé pour les catalyseurs phosphomolybdates métalliques ? Obtenir une stabilisation thermique précise

- Quels sont les avantages du SPS par rapport aux fours à moufle pour les céramiques à grains fins ? Atteindre une densité quasi théorique

- Quelles industries utilisent les fours à chambre ? L'outil essentiel pour le traitement thermique industriel

- Comment manipuler les matériaux métalliques graisseux dans un four à moufle ? Prévenir les dommages et prolonger la durée de vie du four

- Quelles sont les dimensions hors tout et le poids à l'expédition du four à moufle ? Planifiez votre espace de laboratoire efficacement

- Comment le transfert de chaleur par convection dans un four à air chaud affecte-t-il les briquettes de minerai de fer ? Guide expert sur la qualité du séchage

- Quelles sont les principales caractéristiques de la construction d'un four à moufle ? Découvrez la précision et la sécurité dans les laboratoires à haute température