Un four de laboratoire à haute température sert de récipient de réaction essentiel pour la synthèse d'alliages binaires à base de magnésium en créant un environnement stable à haute température. Il facilite la fusion complète du magnésium avec des métaux réfractaires — spécifiquement le béryllium, le manganèse et le zirconium — en maintenant des températures comprises entre 800°C et 850°C pendant des périodes prolongées, généralement environ 12 heures.

Le rôle principal du four est de surmonter les barrières cinétiques entre le magnésium et les composants réfractaires à point de fusion élevé. Grâce à un chauffage uniforme et soutenu, il assure une diffusion atomique suffisante, résultant en des échantillons d'alliages binaires avec une composition chimique cohérente.

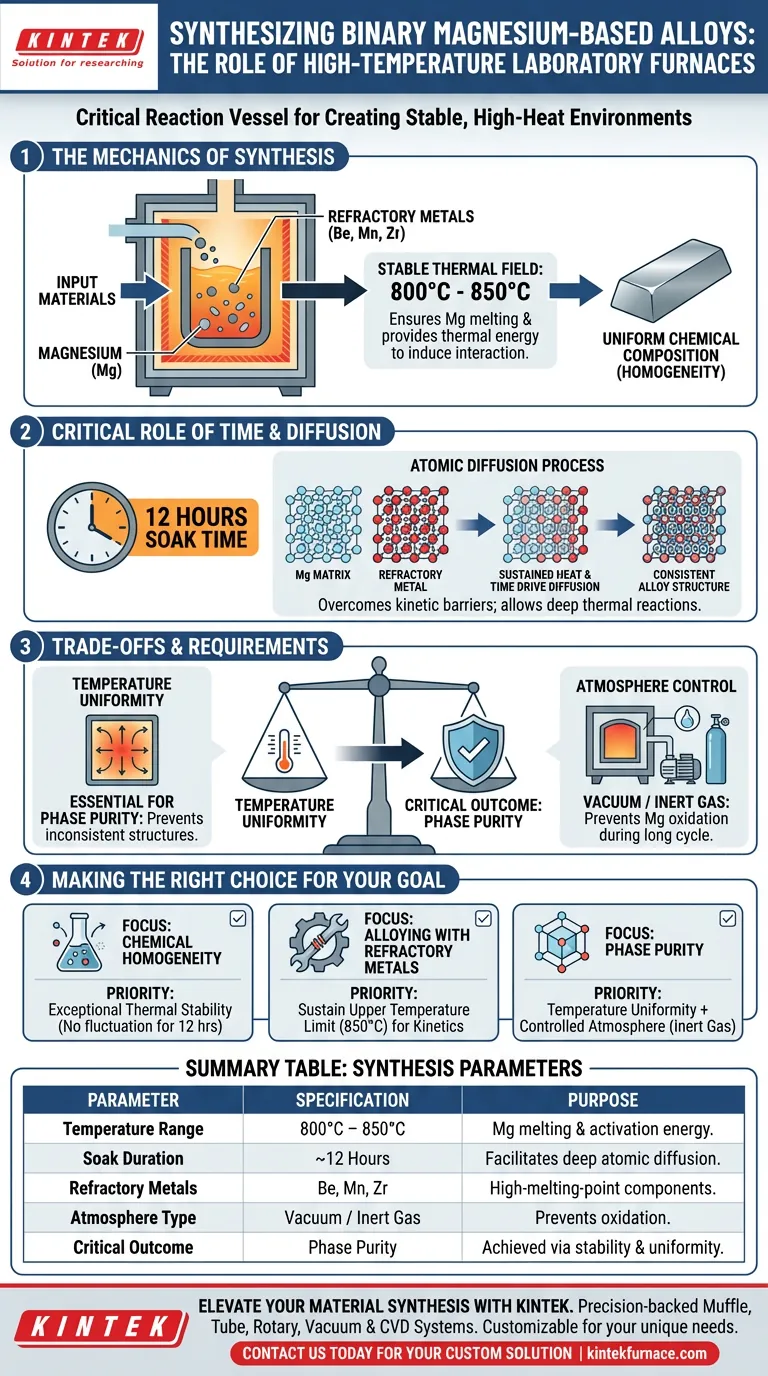

Les Mécanismes de la Synthèse d'Alliages de Magnésium

Établir un Champ Thermique Stable

L'exigence fondamentale de cette synthèse est un champ thermique cohérent. Le four doit atteindre et maintenir une plage de température de 800°C à 850°C.

Cette plage spécifique est choisie pour s'assurer que le magnésium entre dans un état liquide tout en fournissant suffisamment d'énergie thermique pour induire une interaction avec les métaux réfractaires.

Faciliter la Fusion avec les Métaux Réfractaires

Le magnésium est souvent allié à des métaux qui ont des points de fusion significativement plus élevés ou des densités différentes, tels que le béryllium, le manganèse et le zirconium.

Le four fournit « l'environnement cinétique de fusion » nécessaire. Cela permet au magnésium, à point de fusion plus bas, de se dissoudre ou de réagir avec ces composants réfractaires plus difficiles à fondre, initiant ainsi le processus de fusion.

Assurer une Composition Chimique Uniforme

L'objectif ultime de l'utilisation d'un four de haute précision est d'obtenir une homogénéité. Sans un environnement thermique stable, l'alliage pourrait souffrir de ségrégation, où les éléments se séparent au lieu de se mélanger.

En contrôlant précisément l'apport de chaleur, le four garantit que l'échantillon résultant a une composition chimique uniforme dans tout le lingot.

Le Rôle Crucial du Temps et de la Diffusion

Favoriser la Diffusion par la Durée

La chaleur seule est souvent insuffisante pour un alliage parfait ; le temps est la deuxième variable critique. Le processus nécessite un temps de « trempage » soutenu d'environ 12 heures.

Cette durée prolongée permet des réactions thermiques profondes. Elle donne aux atomes des métaux réfractaires suffisamment de temps pour diffuser uniformément dans la matrice de magnésium.

Surmonter l'Inertie Cinétique

Les réactions en phase solide ou en phase mixte peuvent être lentes. Le temps de maintien de 12 heures à haute température fournit l'énergie d'activation nécessaire pour briser les liaisons stables dans les matières premières et former de nouvelles liaisons chimiques stables entre les différents éléments.

Comprendre les Compromis et les Exigences

Uniformité de la Température vs. Pureté de Phase

Un compromis critique dans le choix du four est l'équilibre entre la puissance de chauffage brute et l'uniformité thermique.

Comme noté dans des contextes de synthèse plus larges, un degré élevé d'uniformité de la température est essentiel pour la pureté de phase. Les fluctuations de température dans la zone du four peuvent entraîner des structures cristallines incomplètes ou des phases d'alliage incohérentes.

Contrôle de l'Atmosphère

Bien que le mécanisme principal soit thermique, l'environnement à l'intérieur du four est tout aussi important. Le magnésium est très réactif à l'oxygène.

Bien que le profil de chauffage principal soit de 800-850°C, les fours de laboratoire avancés (tels que les fours tubulaires ou à chambre) utilisent souvent des atmosphères sous vide ou de gaz inerte. Cela empêche l'oxydation pendant le long cycle de chauffage de 12 heures, garantissant ainsi l'intégrité structurelle de l'alliage final.

Faire le Bon Choix pour Votre Objectif

Pour obtenir les meilleurs résultats dans la synthèse d'alliages de magnésium, alignez vos paramètres de processus sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est l'Homogénéité Chimique : Privilégiez un four avec une stabilité thermique exceptionnelle pour maintenir la plage de 800-850°C sans fluctuation pendant tout le cycle de 12 heures.

- Si votre objectif principal est l'Alliage avec des Métaux Réfractaires : Assurez-vous que le four peut maintenir la limite supérieure de la plage de température (850°C) pour maximiser la cinétique de diffusion d'éléments comme le Zirconium.

- Si votre objectif principal est la Pureté de Phase : Sélectionnez une configuration de four qui combine l'uniformité de la température avec une atmosphère contrôlée (gaz inerte) pour éviter la contamination par les oxydes pendant le long processus de fusion.

Le succès de la synthèse d'alliages binaires de magnésium repose sur l'intersection précise d'une chaleur suffisante, d'un temps prolongé et d'une stabilité thermique absolue.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif dans la Synthèse |

|---|---|---|

| Plage de Température | 800°C – 850°C | Assure la fusion du Mg et fournit l'énergie d'activation pour les métaux réfractaires. |

| Durée de Trempage | ~12 Heures | Facilite la diffusion atomique profonde pour une composition chimique cohérente. |

| Métaux Réfractaires | Be, Mn, Zr | Composants à point de fusion élevé nécessitant une chaleur soutenue pour fusionner avec le Mg. |

| Type d'Atmosphère | Vide / Gaz Inerte | Essentiel pour empêcher le magnésium, très réactif, de s'oxyder pendant le chauffage. |

| Résultat Critique | Pureté de Phase | Obtenue grâce à l'uniformité de la température et aux champs thermiques stables. |

Élevez Votre Synthèse de Matériaux avec KINTEK

La précision est l'épine dorsale de la métallurgie. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tubulaires, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques de synthèse d'alliages.

Que vous fusionniez des métaux réfractaires ou que vous assuriez l'homogénéité chimique dans des échantillons à base de magnésium, nos systèmes offrent la stabilité thermique et le contrôle atmosphérique requis pour réussir.

Prêt à optimiser votre recherche ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles industries nécessitent encore des conceptions de fours à moufle traditionnels basés sur des cornues ? Essentiel pour l'intégrité atmosphérique à haute température

- Quelles sont les différences entre les étuves à moufle standard et celles à haute température ? Choisissez la bonne étuve pour les besoins de votre laboratoire

- Applications industrielles des fours à haute température pour l'analyse du biochar : contrôle de précision et efficacité

- Pourquoi un four à moufle est-il utilisé sans gaz de protection pour les alliages de molybdène ? Simulation des conditions d'oxydation réelles

- Quelles sont les procédures d'entretien recommandées pour les fours à moufle ? Assurez précision et sécurité dans votre laboratoire

- Quelles fonctions les fours à moufle remplissent-ils dans l'industrie pétrochimique ? Préparation essentielle des catalyseurs et contrôle qualité

- Quel est le mécanisme d'un four à moufle pour la préparation de poudre d'oxyde de magnésium actif ? Guide d'expert

- Pourquoi les tubes en céramique revêtus de couches de détection de gaz doivent-ils subir un recuit dans un four à moufle ? Améliorer la stabilité du capteur