Un contrôle précis de la température empêche les défaillances structurelles catastrophiques. En maintenant strictement les températures en dessous de 500°C, le four assure la décomposition lente et contrôlée des liants organiques tels que le Polyvinyl Butyral (PVB). Cela empêche la vaporisation rapide qui provoque une accumulation de pression interne et des fissures ultérieures dans les corps verts en tungstène poreux.

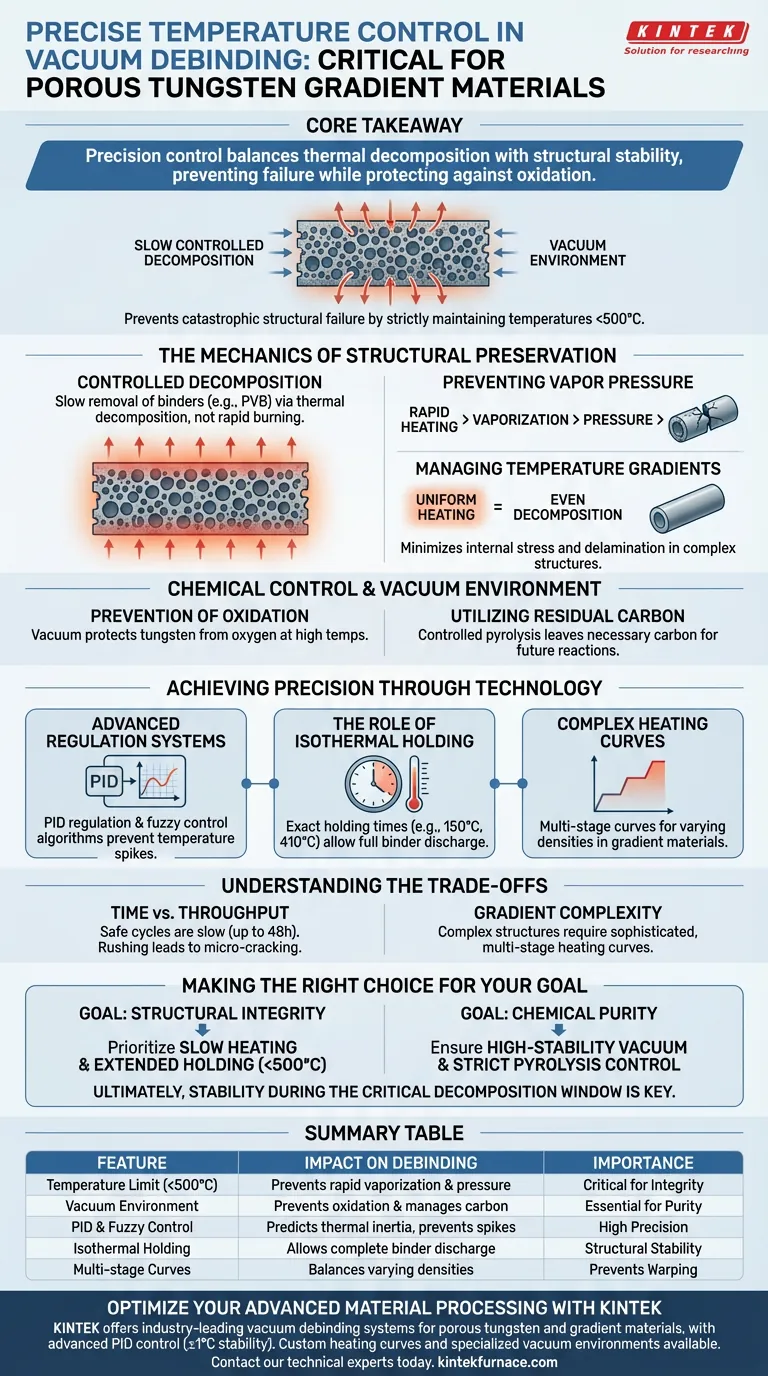

Point essentiel à retenir Le succès du déliantage du tungstène poreux réside dans l'équilibre entre la décomposition thermique et la stabilité structurelle. Le contrôle de précision agit comme un régulateur, garantissant que l'élimination du liant est suffisamment progressive pour préserver l'intégrité du corps vert, tandis que l'environnement sous vide protège le métal de l'oxydation et gère les niveaux de carbone pour les réactions futures.

La mécanique de la préservation structurelle

Décomposition contrôlée des liants

L'objectif principal lors du déliantage est l'élimination des agents organiques, tels que le PVB et les plastifiants. Ce processus doit se dérouler par décomposition thermique lente plutôt que par combustion ou ébullition rapide.

Prévention de l'accumulation de pression de vapeur

Si la température augmente trop rapidement ou fluctue, la matière organique se vaporise instantanément. Dans un matériau à gradient poreux, ce gaz ne peut pas s'échapper assez rapidement. La pression interne résultante entraîne des fissures du corps vert, détruisant la pièce avant le début du frittage.

Gestion des gradients de température

Les structures poreuses complexes sont sensibles aux contraintes internes. Une régulation précise minimise les gradients de température à travers la pièce. Cette uniformité garantit que le liant se décompose uniformément dans toute la structure, empêchant la délamination ou la déformation.

Contrôle chimique et environnement sous vide

Prévention de l'oxydation

Le tungstène est très sensible à l'oxygène à des températures élevées. Le déliantage dans un environnement sous vide est essentiel pour prévenir l'oxydation des éléments métalliques. Même des dépassements de température mineurs pourraient accélérer des réactions chimiques indésirables si l'intégrité du vide est compromise.

Utilisation du carbone résiduel

Le processus ne consiste pas seulement à éliminer ; il s'agit d'un équilibre chimique. La pyrolyse contrôlée permet de conserver une certaine quantité de carbone résiduel. Ce carbone sert de source nécessaire aux réactions in-situ ultérieures, influençant les propriétés finales du matériau.

Atteindre la précision grâce à la technologie

Systèmes de régulation avancés

Pour maintenir les limites strictes requises (souvent dans ±1°C), les fours sous vide utilisent des algorithmes de régulation PID et de contrôle flou. Ces systèmes prédisent l'inertie thermique, empêchant la température de dépasser le seuil critique de 500°C.

Le rôle du maintien isotherme

Un déliantage efficace nécessite souvent de maintenir le matériau à des températures spécifiques (par exemple, 150°C ou 410°C) pendant des périodes prolongées. Un contrôle précis garantit que ces temps de maintien isotherme sont exacts, permettant aux liants de se décharger complètement du squelette poreux sans stresser le matériau.

Comprendre les compromis

Temps vs. Débit

Le piège le plus courant est de sacrifier la précision pour la vitesse. Un cycle de déliantage "sûr" est intrinsèquement lent, parfois jusqu'à 48 heures. Se précipiter sur la vitesse de chauffage pour augmenter le débit conduit presque invariablement à des micro-fissures et à des pièces rejetées.

Complexité des matériaux à gradient

Les matériaux à gradient poreux ont des densités et des conductivités thermiques variables. Une courbe de chauffage qui fonctionne pour une pièce solide peut détruire une pièce poreuse. Le compromis nécessite la programmation de courbes de chauffage complexes et multi-étapes plutôt que de simples rampes linéaires, exigeant des contrôles de four plus sophistiqués.

Faire le bon choix pour votre objectif

Pour assurer le traitement réussi des matériaux à gradient de tungstène poreux, alignez vos paramètres de processus sur votre résultat spécifique :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez les vitesses de chauffage lentes et les temps de maintien prolongés aux points critiques de décomposition du liant (par exemple, <500°C) pour éliminer l'accumulation de pression interne.

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre système maintient un vide de haute stabilité pour prévenir l'oxydation et contrôle strictement la pyrolyse pour gérer les niveaux de carbone résiduel.

En fin de compte, la précision du déliantage ne concerne pas la température la plus élevée que vous pouvez atteindre, mais la stabilité que vous pouvez maintenir pendant la fenêtre de décomposition critique.

Tableau récapitulatif :

| Caractéristique | Impact sur le déliantage du tungstène poreux | Importance |

|---|---|---|

| Limite de température (<500°C) | Prévient la vaporisation rapide du PVB et la pression interne | Critique pour l'intégrité |

| Environnement sous vide | Prévient l'oxydation du métal et gère les niveaux de carbone | Essentiel pour la pureté |

| Contrôle PID et flou | Prédit l'inertie thermique pour éviter les pics de température | Haute précision |

| Maintien isotherme | Permet une décharge complète du liant des squelettes poreux | Stabilité structurelle |

| Courbes multi-étapes | Équilibre les densités variables dans les structures à gradient | Prévient la déformation |

Optimisez votre traitement de matériaux avancés avec KINTEK

Ne laissez pas les défaillances structurelles ou l'oxydation compromettre vos matériaux haute performance. KINTEK fournit des systèmes de déliantage sous vide leaders de l'industrie, spécialement conçus pour les exigences délicates des matériaux à gradient de tungstène poreux.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours sont dotés d'une logique de contrôle PID et floue avancée pour assurer la stabilité précise de ±1°C que votre recherche exige. Que vous ayez besoin de courbes de chauffage personnalisées ou d'environnements sous vide spécialisés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Prêt à atteindre une précision thermique supérieure ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer l'efficacité et le succès de votre laboratoire.

Guide Visuel

Références

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four standard pour le Fe3Al et les nanotubes de carbone ? Protégez vos composites

- Quels sont les avantages d'un four sous vide vertical pour le traitement thermique de pièces à structure accrue ? Obtenez une uniformité supérieure et une distorsion minimale

- Quelles considérations clés les acheteurs doivent-ils garder à l'esprit lors du choix d'un four sous vide ? Conseils d'experts pour des performances optimales

- Quelle est la fonction d'un four de séchage sous vide à température constante dans le processus de revêtement des électrodes ? Optimiser l'adhérence

- Pourquoi le contrôle précis des débits de H2 et de C2H2 est-il essentiel dans la cémentation par plasma de l'AISI 316L ? Maîtriser la phase S

- Quelles sont les utilisations courantes du graphite dans les fours sous vide ? Essentiel pour les performances à haute température

- Comment un processus de chauffage en deux étapes est-il mis en œuvre dans un équipement de nitruration par plasma ? Maîtriser la cohérence de surface

- Quels sont les avantages d'un four à arc électrique assisté par plasma ? Améliorez l'efficacité de votre réduction carbothermique