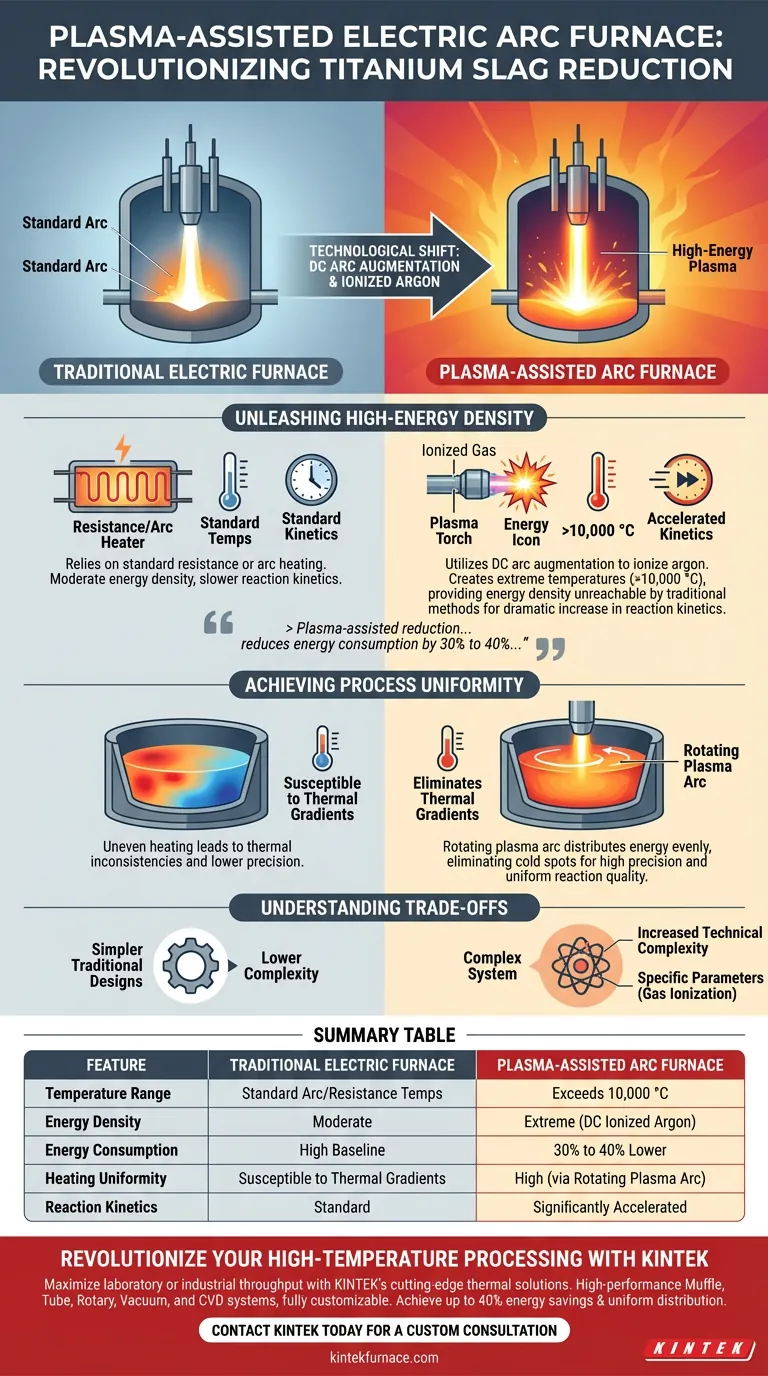

L'intégration de la technologie plasma dans les fours à arc électrique transforme fondamentalement le processus de réduction carbothermique. En utilisant l'augmentation d'arc à courant continu (CC) pour ioniser le gaz argon, les systèmes assistés par plasma génèrent des températures supérieures à 10 000 °C avec une densité d'énergie extrême. Ce changement technologique offre une cinétique de réaction nettement plus rapide et une consommation d'énergie réduite par rapport aux configurations de fours électriques traditionnels.

La réduction assistée par plasma représente un passage du simple chauffage à la gestion d'énergie de haute précision, capable de réduire la consommation d'énergie de 30 % à 40 % tout en éliminant les incohérences thermiques qui affligent les méthodes traditionnelles.

Libérer une haute densité d'énergie

Le rôle de l'argon ionisé

Les fours électriques traditionnels reposent sur le chauffage par résistance ou par arc standard. Les unités assistées par plasma, cependant, utilisent l'augmentation d'arc CC pour ioniser le gaz argon.

Génération de températures extrêmes

Ce processus d'ionisation crée un état de plasma à haute température. Le système atteint des températures supérieures à 10 000 °C, fournissant une densité d'énergie que les fours traditionnels ne peuvent pas atteindre.

Cinétique accélérée

Le résultat immédiat de cette densité d'énergie est une augmentation spectaculaire de la cinétique de réaction. Le processus de réduction des scories contenant du titane est nettement plus rapide, optimisant ainsi le débit.

Atteindre l'uniformité du processus

L'arc plasma rotatif

Un défi courant dans la fusion traditionnelle est le chauffage inégal. L'équipement assisté par plasma aborde ce problème en employant un mécanisme d'arc plasma rotatif.

Élimination des gradients thermiques

Cette rotation assure que l'énergie est répartie uniformément sur le bain de fusion. Elle élimine efficacement les gradients thermiques, garantissant que l'ensemble du lot atteint simultanément la température de réaction nécessaire.

Contrôle de précision

Avec l'élimination des points froids et des variations thermiques, les opérateurs obtiennent une précision beaucoup plus élevée dans le contrôle de la réaction. Ceci est essentiel pour maintenir la qualité des matériaux complexes contenant du titane.

Comprendre les compromis

Complexité du système

Bien que la référence souligne les gains de performance, la technologie introduit de nouvelles variables. L'utilisation de gaz argon et d'augmentation d'arc CC augmente la complexité technique du système de four par rapport aux conceptions traditionnelles plus simples.

Exigences opérationnelles

Le passage à la réduction assistée par plasma éloigne l'opération du traitement thermique standard. Il nécessite le respect de paramètres spécifiques, tels que la gestion de l'ionisation du gaz, pour maintenir les gains d'efficacité rapportés.

Évaluer la valeur pour votre opération

Pour les métallurgistes et les responsables d'usine évaluant cette technologie, la décision dépend de vos goulots d'étranglement opérationnels spécifiques.

- Si votre objectif principal est de réduire les dépenses d'exploitation : La capacité de réduire la consommation d'énergie de 30 % à 40 % offre une réduction substantielle des coûts d'utilité à long terme.

- Si votre objectif principal est la qualité et la cohérence de la réaction : La capacité de l'arc rotatif à éliminer les gradients thermiques fournit l'environnement uniforme requis pour une production de haute spécification.

L'adoption de la réduction assistée par plasma vous permet de tirer parti des températures extrêmes et du mouvement précis pour maximiser l'efficacité du processus carbothermique.

Tableau récapitulatif :

| Caractéristique | Four électrique traditionnel | Four à arc assisté par plasma |

|---|---|---|

| Plage de température | Températures d'arc/résistance standard | Supérieure à 10 000 °C |

| Densité d'énergie | Modérée | Extrême (argon ionisé CC) |

| Consommation d'énergie | Niveau de base élevé | 30 % à 40 % de moins |

| Uniformité du chauffage | Sensible aux gradients thermiques | Élevée (via arc plasma rotatif) |

| Cinétique de réaction | Standard | Accélérée de manière significative |

Révolutionnez votre traitement à haute température avec KINTEK

Maximisez votre débit de laboratoire ou industriel avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de vos projets de réduction carbothermique et de synthèse de matériaux.

Notre technologie de four avancée assure une distribution uniforme de l'énergie et un contrôle extrême de la température, vous aidant à réaliser jusqu'à 40 % d'économies d'énergie tout en éliminant les gradients thermiques. Que vous traitiez des scories contenant du titane ou que vous développiez de nouveaux alliages, notre équipe technique est prête à concevoir un système adapté à vos spécifications uniques.

Prêt à améliorer vos capacités thermiques ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- C. X. Li, Yue Long. Advances in Integrated Extraction of Valuable Components from Ti-Bearing Slag. DOI: 10.3390/met15101080

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le frittage par plasma pulsé (SPS) est-il privilégié pour les céramiques Ba0.95La0.05FeO3-δ ? Atteindre une densité élevée rapidement

- Comment le frittage par plasma d'étincelles (SPS) offre-t-il des avantages techniques par rapport au frittage traditionnel ? Atteindre une densification rapide

- Quels sont les avantages du procédé SPS pour les électrolytes céramiques protoniques ? Atteindre une densification rapide

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) ? Amélioration des performances thermoélectriques du sulfure de cuivre

- Pourquoi le frittage par plasma pulsé (SPS) est-il optimal pour les céramiques Ti2AlN ? Atteindre 99,2 % de pureté et une densité maximale